ابزار دقیق ، ترانسمیتر فشار و دما

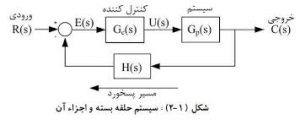

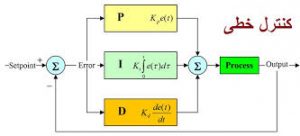

کنترل خطی یکی از مدلهای کنترلی است که بطور گستردهای در مهندسی کنترل استفاده میگردد. کنترل خطی به عنوان پیش نیاز سایر دروس در مهندسی کنترل است.

انواع سیستم کنترل:

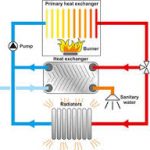

کنترل فرآیند: سیستمهایی که در آن ورودی دارای تغییرات نسبتا کند و در یک محدوده مشخص هستند و عامل اغتشاش تاثیر زیادی بر پروسه دارد سیستمهای کنترل فرایند نامیده میشوند. (مانند: پروسه کنترل دما، کنترل رطوبت، کنترل نور و…)

سرو مکانیزم: سیستمهایی هستند که در آنها خروجی مورد نظر، سرعت یا موقعیت یا گشتاور است در این گونه سیستمها تغییرات خیلی سریع و دامنه نا مشخصی دارد.

انواع فیدبک:

در سیستمهای حلقه بسته فیدبک می تواند بصورت مثبت یا منفی باشد و در سیستمهای کنترل فیدبک مثبت باعث ناپایداری و انهدام سیستمها می شود بنابراین همواره از فیدبک منفی استفاده می شود.

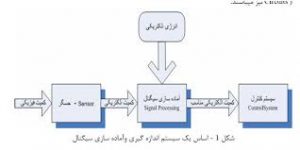

اجزا اصلی یک سیستم کنترل:

بطور کلی برای هر سیستم می توان سه جز اصلی در نظر گرفت که عبارتند از:

۱- سنسور

۲- کنترلر

۳- محرک

سنسور مانند چشم در یک سیستم کنترلی عمل میکند.کنترلر بمانند مغز و محرکها بازوان یک سیستم کنترلی هستند.

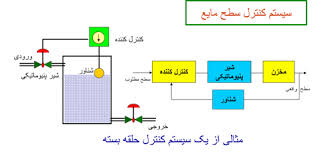

کنترل کننده:

کنترل کننده ابزاری است که با توجه به خطای موجود ( اختلاف رفتار پروسه با رفتار مطلوب ) و با در نظر گرفتن قوانین کنترل که طراح به آن یاد داده است. دستوری را جهت اصلاح و هدایت پروسه به آن اعمال می کند.

کنترل کننده ها از نظر مورد استفاده به سه دسته الکتریکی، پنوماتیکی و هیدرولیکی تقسیم می شوند و از نظر قانون کنترل دارای انواع زیر هستند.

۱- دو وضعیتی (on-off)

۲- تناسبی (proportional)

۳- انتگرالی (integral)

۴- مشتقی (derivative)

۵- تناسبی مشتقی PD

۶- تناسبی انتگرالی PL

۷- تناسبی انتگرالی مشتقی PID

کلمه I&C به مهندسین کنترل و ابزاردقیق اطلاق می شود (instrumentation & control) که این رسته از مهندسین نقش بسزایی در تمامی صنایع جهت راه اندازی و بهینه سازی سیستم ها را بر عهده دارند. چه در صنایع پروسسی مانند: oil&gas , power plant , mining و… یا در صنایعfactory automation مانند خودرو سازی یا بسته بندی و…. و یا صنایع ترکیبی مانند دارویی ویا غذایی و….مهندسین کنترل و ابزاردقیق نقش جداگانه و پراهمیتی را بر عهده دارند.

بدین گونه است که وظایف این دسته مهندسین در هر کدام از صنایع نام برده شده به صورت مشترک بوده ولی نوع کار و نوع تجهیزات و مهندسی سیستم هر کدام با هم فرق دارند، یعنی ممکن است مهندس ابزار دقیقی که سالها در صنایع خودرو سازی کار می کند و مهندس ابزار دقیقی که در صنایع پتروشیمی به فعالیت می پردازد هر دو کار ابزاردقیقی انجام میدهند ولی ممکن است با تجهیزاتی که در فیلد همدیگر قرار دارند هیچ وقت سروکار نداشته باشند و این امر موجب به گستردگی مبحث ابزار دقیق و سیستم کنترل شده است که قدر گستردگی و تنوع صنعت به همان اندازه تنوع در صنعت ابزار دقیق وجود دارد.

مهندسی کنترل و ابزاردقیق یکی از زیر شاخه های گروه مهندسی برق می باشد که حتی فارغ التحصیلان زیر شاخه های دیگر برق همانند مخابرات، قدرت، الکترونیک و حتی مهندسین مکانیک و فرایند هم می توانند در این حوزه فعالیت داشته باشند.

در طراحی یک واحد صنعتی گروه های مهندسی مختلفی با هم به همکاری می پردازند که مهندسین کنترل ابزاردقیق با مهندسین مکانیک و فرایند بیشترین تعامل را با هم دارند.و همین امر سبب می شود که مهندسین گروه های دیگر مانند مکانیک و یا فرایند نیاز به دانستن اطلاعات ابزاردقیقی می کنند.

وقتی تمام مستندات فرایندی آماده و همه تجهیزات طراحی و نصب گردید در این زمان نقش مهندسین کنترل و ابزاردقیق پررنگ می شودو باید با مطلعه بر روی مشخصه های فرایندی و شناخت تجهیزات به طراحی و انتخاب تجهیزات کنترل و ابزاردقیق بپردازند.به عنوان مثال از چه تجهیزات اندازه گیری دقیق استفاده نمایند مانند سنسورها، ترانسمیترها، سوئیچ ها و…. که بتوانند اطلاعات اندازه گیری شده بر رویoutputها را به سیستم کنترلی که طراحی شده است تحویل نماید و توسط آنالیز این اطلاعات فرامین صحیح و دقیقی را به عملگرها که نقش بسزایی در فرایندها را دارند، میدهد.که سیستم بتواند به صورت عاری از error به کار خود خود ادامه دهد.

ولی باید این نکته را بدانیم که مهندسین I&C معمولا در یکی از حوزه های I (ابزاردقیق) یا C (کنترل) فعالیت دارند..اشخاصی که در حوزه ابزاردقیق فعالیت دارند خود در دوشاخه دیگر که یک دسته در فیلد تامین و خرید تجهیزات و امور بازرگانی و دسته دیگر در نصب و بهره برداری تجیزات که معمولا در سایتها فعالیت دارند تقسیم می شوند و حوزه دیگر کنترل می باشد که مسئولیت کنترل فرایند و مانیتورینگ سیستم را برعهده دارند.

افرادی که در حوزه ابزاردقیق فعالیت دارند باید شناخت کافی نسبت به فرایندهای مختلف را داشته باشند و سپس با مطالعه کافی بر روی ابزارهای اندازه گیری دقیق در فرایندهای مختلف مانند فشار، حرارت، سطح، دبی و ….بتوانند تجهیزات را بطور صحیح انتخاب نموده و با بهره برداری از آن بتوانند اندازه گیری مناسبی از پروسه داشته باشند.بعنوان مثال در سیستم اندازه گیری سطح یک سیال با بیش از ۱۰ نوع از ابزارهای اندازه گیری مواجه هستیم که با شناخت صحیح از مشخصه های سیال و فشار و دمای طراحی و کاری سیال بتوانیم تجهیز اندازه گیری ای را انتخاب نماییم تا منطبق با نوع پروسه ما باشد.و این جا این موضوع را می طلبد که از کارکرد همه تجهیزات اندازه گیری اطلاع کافی داشته و سپس به ارزیابی تک تک تجهیزات بپردازیم و گزینه مناسبی که بدرد فرایند میخورد را انتخاب نمائیم.

حیطه کاری ابزاردقیق

حیطه کاری ابزاردقیق بر خلاف برخی از تخصص ها که فقط در صنایع خاصی کاربرد دارند از گستردگی زیادی برخوردار است و در زمینه های گوناگون کاری مانند صنایع هوافضا، صنایع فرایندی، خودرو سازی، صنایع ترکیبی، هواشناسی،ایمنی و آتش نشانی و… می توانند فعالیت نمایند و با توجه به گستردگی حوزه کاری این تخصص همان طور هم تجهیزات انبوهی از ابزاردقیق وجود دارند که با شناخت کامل از روش اندازه گیری و بهره برداری هر تجهیز میتوان بهترین و باصرفه ترین روش و تجهیز را برای نصب و راه اندازی و اندازه گیری را انتخاب نمود.

همانطور مهندسینی که در شاخه کنترل فعالیت دارندبا توجه به اهمیت و حساسیت پروسه می توانند یک سیستم کنترل بهینه را طراحی نمایندتا بتوانند سیگنالهایی که توسط مهندس های ابزاردقیق به آنها تحویل می دهند به بهره برداری برسانند. در این شاخه مهندسین کنترل با دانستن زبان برنامه نویسی سیستم کنترل و پیکربندی آن می توانند برنامه و سیستمی را طراحی نمایند که هر گونه خواسته کارفرما را جهت کنترل فرایند پوشش دهد.

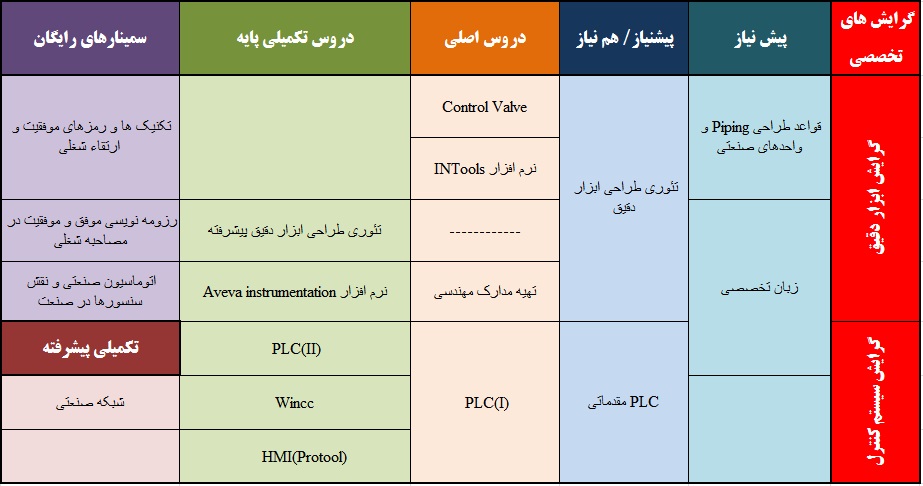

این نکته حائز اهمیت است که هر شخصی که میخواهد در این حوزه ورود نماید باید یک دید کلی از طراحی واحدهای صنعتی داشته باشد که این امر در دوره قواعد بنیادی طراحی واحدهای صنعتی میسر می باشد.

پس از طی این دوره حتما تاکید میشود کسانی که میخواهند در شاخه ابزاردقیق و یا کنترل ادامه بدهند باید دوره تئوری طراحی ابزاردقیق را بگذرانند و پس از این دوره حال اگر می خواهن اشخاصی که در شاخه مشاوره و یا امور بازرگانی فعالیت نمایند می توانند دوره تهیه مدارک مهندسی را انتخاب کنند و دوستانی که مد نظردارند درشاخه اجرایی و بهره برداری ادامه دهند باید پس از گذراندن دوره تئوری طراحی ابزاردقیق حتما دوره تخصصی کنترل ولو و سایزینگ آن را طی نمایند و مهندسینی که تمایل به ابزاردقیق نداشته و مایل به کار در حوزه سیستم کنترل می باشند

می توانند پس از گذراندن دوره تئوری طراحی ابزاردقیق باید دوره PLC S7 I,II طی نمایند.و در نهایت مهندسینی که چه در حوزه ابزاردقیق و یا کنترل فعالیت دارند میتوانند برای تکمیل تر شدن تخصص خود چه از لحظ تهیه مدارک و نقشه های مهندسی و یا سایزینگ اداوات و نقشه های نصابی و…. میتوانند در دوره تخصصی INTOOLS شرکت نمایند.

آشنایی با PLC

PLCکنترل کننده نرم افزاری است که در قسمت ورودی اطلاعاتی را به صورت باینری دریافت و آنها را طبق برنامه ایی که در حافظه اش ذخیره شده پردازش می نماید و نتیجه عملیات را نیز از قسمت خروجی به صورت فرمان هایی به گیرنده ها و اجرا کننده های فرمان ارسال می کند.

PLC مخفProgramable logic contorerl به معنی برنامه کنترل منطقی می باشد که برنامه نوشته شده توسط کامپیوتر را از کامپیوتر به کنتاکتور ها یا رله ها توسط مدار رابط یا اینتر فیس انتقال میدهد و طبق برنامه ذکر شده دستگاه ها را راه اندازی و کنترل می نمایید. از PLC می توان در انواع دستگاهها و کارخانه ها استفاده کرد و مثلاً برای اتوماسیون خطوط تولید کار خانه ها ، ایجاد فرآیند اتوماتیک و پیچیده در دستگاههای مختلف صنعتی از PLC استفاده نمود.

PLC ها مشخصههای فراوانی دارند ولی پرکاربردترین آنها عبارتند از : تعداد ورودی و خروجی دیجیتال و آنالوگ، تعداد تایمر، تعداد شمارنده، تعداد رله های کمکی، حجم حافظه قابل برنامه ریزی ، سرعت اجرای دستورات .

کارخانه های سازنده PLC برای آن، نرم افزاری تهیه می کنند پس از نصب نرم افزار روی کامپیوتر می توان برنامه دلخواه را نوشت و سپس آن برنامه را از کامپیوتر وارد PLC نمود. امروزه استفاده از PLC در صنایع و کارخانه ها رو به افزایش است و بایستی برقکاران صنعتی طرز استفاده از آن را بدانند.میتوان گفت در اکثر کارگاه ها و کارخانجات مختلف تمامی تابلوهای رله کنتاکتوری به مرور زمان جای خود را به plc می دهند که این امر موجب شده ، چه برقکاران صنعتی و یا مهندسین کنترل آموختن این سیستم را الزامی دانسته اند.

در این وب سایت هر دو دسته بندی مد نظر قرار گرفته و در حوزه ابزار دقیق شما میتوانید ابتدا با توجه به پارامتر مورد کنترل و اندازه گیری و یا با توجه به انتظاری که از این ابزار دارید به سراغ دسته بندی مناسب رفته ابزار مورد نیاز را به صورت دقیق انتخاب کنید .

کنترل وابزاردقیق

بخشها به ترتیب اهمیت پارامتر به

فشار یا پرشر : Pressure

دما یا تمپریچر : Temperature

سطح یا لول : Level

فلو یا جریان : Flow

رطوبت : Humidity

و از نظر عملکرد به

میتر یا اندازه گیر یا نمایشگر: Meter

کنترلر : Controller

نشاندهنده یا ایندیکتور : Indicator

ترانسمیتر یا انتقال دهنده : Transmitter

کنترل ولو یا شیر کنترل : Valve or Control Valve

کالیبراتور : Calibrator

کوردر یا دیتالاگر یا ثبات : Recorder Or Logger

طبقه بندی شده است .

اولین فاکتور در انتخاب ابزار دقیق همانگونه که از نامش متوجه میشویم دقیق (Accurate) بودن آن یا است این مفهوم با نام accuracy یا دقت معمولا به صورت درصدی از مقادیر خوانده شده یا کل رنج اندازه گیری ابزار به صورت درصد در اطلاعات فنی تجهیز می آیند . برای مثال یک فشار سنج در محدوده اندازه گیری ۱۰۰ بار با دقت یک درصد فول اسکیل ( کل رنج اندازه گیری ) با دقت مثبت و منفی یک بار برای هر عدد اندازه گیری شده دقیق است