کمپرسور هوا-air compressor

مقدمه

از اواخر دهه ١٩۵٠ تا ١٩٧٠ میزان استفاده از این کمپرسورها رو به کاهش نهاد. علت امر در این بود که هر چند این کمپرسورها ازلحاظ راندمان کلی بالاتر بوده و نهایتا میزان انرژی مصرفی برای هر مترمکعب گاز مورد تراکم دراین نوع کمپرسورها در مقایسه با سایر انواع کمپرسورها کمتر می باشد، ولی به ازاء آن قیمت اولیه، هزینه های تعمیر ونگهداری و … این کمپرسورها نسبتا بالا بوده وبا توجه به ارزان بودن قیمت انرژی در آن دوران، فواید بالا بودن راندمان و پائین بودن انرژی مصرفی در مقایسه با سایر هزینه ها (قیمت اولیه و هزینه تعمیر و نگهداری ) چندان مطلوب نبوده و استفاده از کمپرسورهای ارزان تر و ساده تر (نظیر کمپرسورهای ازنوع گریز از مرکز یا دورانی) به سرعت رو به رشد نهاد.

بعداز افزایش ناگهانی قیمت نفت در اواسط دهه ١٩٧٠ مسئله صرفه جوئی در انرژی در صنعت مطرح گردید و استفاده از کمپرسورها تناوبی مجددا مورد توجه قرار گرفت. یکی از ویژگیهای منحصر به فرد این کمپرسورها استفاده از یک کمپرسور برای تراکم چند گاز مختلف می باشد که در سایر انواع کمپرسورها امکان پذیر نمی باشد. در یک کمپرسور با چند پیستون از هر سیلندر می توان برای تراکم یک گاز استفاده کرد. بعنوان مثال از یک سیلندر می توان برای تراکم گاز پروپان و راه اندازی سیستم تبرید استفاده نموده و بقیه سیلندرها به تراکم گاز اصلی سیستم اختصاص داده شود.

کمپرسورها بلا استثناء جزء ماشین آلاتی هستند که در اغلب واحدهای صنعتی مورد استفاده قرار می گیرند. کمپرسور هوا بهترین ماشین برای صرفه جوئی در نیروی انسانی وکار بدنی و افزایش راندمان تولید می باشد. بنابراین انتخاب کمپرسور برای شرایط مورد نیاز به تجربه و تحلیل دقیق نیاز دارد.

در خیلی از واحدهای صنعتی بخش اعظمی از انرژی مورد نیاز صرف راه اندازی کمپرسورها شده و لذا انتخاب کمپرسور با راندمان بالا نقش مهمی در هزینه های جاری آن واحددارد . علاوه بر آن انتخاب کمپرسور مناسب می تواند موجب صرفه جوئی در تأسیسات بالاخص زمین، آب خنک کننده، هزینه تعمیر و نگهداری و… گردد.

یکی از مسائل مهمی که در طراحی کمپرسور باید مورد توجه قرار گیرد، نحوه خنک کردن سیلندرها می باشد. در کمپرسورهای بزرگ سیلندرها دارای ژاکت بیرونی جهت جریان آب بوده تا گاز مورد تراکم توسط آن خنک شود. درعوض کمپرسورهای کوچک غالبا باهواخنک می شوند.

دسته بندی انواع کمپرسورهای صنعتی.Classification

قبل از ورود به هر بحثی در این زمینه نخست لازم است که واژه مرحله (Stage) در کمپرسورها مجددا تعریف گردد. درزمینه کمپرسورهای تناوبی این واژه تعریفی استاندارد داشته وعبارت است از تعداد دفعاتی که گاز در فضای بین پیستون وسیلندر تحت فرآیند تراکم قرار می گیرد و در بین مراحل خنک می شود. اما در مورد کمپرسورهای گریزازمرکز این واژه از نظر سازندگان کمپرسور ومهندسین فرآیند دارای تعابیر متفاوتی می باشد.

از نظر سازنده کمپرسور ، مجموعه یک پروانه ویک پیچک (Diffuser) را یک مرحله می گویند. حال آنکه از نظر مهندسین فرآیند این واژه در یک محدوده از فرآیند تراکم معنی پیدا می کند که گاز تحت عمل خنک کردن مجدد قرار گیرد . مثلا اگر کمپرسور دارای ۶ پروانه و یک خنک کن بین مرحله ای باشد، سازندگان کمپرسور آنرا ۶ مرحله ای و مصرف کنندگان آنرا ٢ مرحله ای می نامند. این اختلاف نظر در کمپرسورهایی که دارای یک پروانه می باشند مسئله مهمی نبوده چراکه هردو یک مفهوم را می رسانند. اما وقتی که تعداد پروانه ها ی یک پوسته افزایش می یابد اختلاف نظرها خود را نشان می دهند.

یکی از حالتهای دسته بندی کمپرسورهای گریزازمرکز شکل پوسته آن می باشد. با توجه به اینکه پوسته ها دوتکه می باشند برحسب اتصال تکه ها به یکدیگر کمپرسورها را افقی(Horizental) و یا عمودی(Vertical)می نامند. کمپرسور یک طبقه ای که پروانه آن به صورت آویزان (Overhung) می باشد نمونه ای ازکمپرسور یک مرحله ای پوسته عمودی (Vertical Split) می باشد. کمپرسورهای گریز از مرکز چند مرحله ای غالبا به شکل افقی ساخته می شوند.

حسن بزرگ کمپرسورهای افقی، سهولت در تعمیر ونگهداری آن می باشد. با باز کردن قسمت فوقانی پوسته کلیه قسمت های درونی کمپرسور در دسترس بوده و رو تور آن را می توان بدون جداکردن از کمپرسور بیرون کشید. در کمپرسورهایی که در فشار بالا و یا برای تراکم گازهای با جرم مولکولی کم کار می کنند، آب بند کردن پوسته مشکل بوده ودراین گونه موارد ترجیح داده می شود که کمپرسور به شکل بشکه ای (Barrel type) ساخته شود.در مدلهای چند مرحله ای کمپرسورهای بشکه ای ، یک بشکه داخلی به صورت افقی درون پوسته اصلی کار گذاشته شده است، بطوریکه می توان روتور را بدون جداکردن پروانه ها بیرون کشید. در کمپرسورهای با پروانه آویزان جداکردن روتور بدون جداسازی پروانه ها امکان پذیر نمی باشد. طرح د یگر

کمپرسورهای گریز از مرکز، مدل گیربکسی آن است. این نوع کمپرسورها غالبا از نوع پروانه آویزان بوده که دارای یک دنده بزرگ(Bull Gear) بوده و انتقال نیرو به پروانه ها توسط دنده های کوچکتر(Pinion)صورت می گیرد.

در این نوع طراحی، پوسته (Casing ) به گیر بکسی متصل می باشد. این طرح می تواند درشکل های یک یا چند مرحله ای ساخته شوند. کمپرسورهای چند مرحله ای از نوع طرح فوق غالبا برای تراکم هوا ساخته شده و خنک کن بین مرحله ای آن بخشی از مجموعه کمپرسور می باشد.

کمپرسور هوا-air compressor

کمپرسور گریز از مرکز

کمپرسورهای گریزازمرکز بعد از کمپرسورهای تناوبی پرمصرف ترین کمپرسورها در صنایع می باشند به ویژه به عنوان کمپرسور مورد استفاده در فرآیندها در رده اول قرار دارند. حال اگر به جای تعداد، ظرفیت و یا توان مصرفی معیار انتخاب قرار گیرد ، کمپرسورهای گریزازمرکز بالاترین سهم را در فرآیند تراکم گازها در صنایع به خود اختصاص می دهند.

در طول ۴٠ سال اخیر به لحاظ ابعاد نسبی کوچکتر ووزن کمتر (درمقایسه با کمپرسورهای تناوبی)، بارشد وتوسعه صنایع ، بکار گیری از کمپرسورهای فوق در فرآیندها بیشترین توجه را به خود معطوف داشته است . پائین بودن بار وارده بر روی فوندانسیون در این کمپرسورها موجب گردیده تا در نصب آنها به فوندانسیون کوچکتر وسبکتری نیاز باشد. در قدمهای اولیه ساخت این کمپرسورها، راندمان آنها بسیار پائین بوده و قدرت رقابت با کمپرسور های تناوبی رانداشتند. ولی در مناطقی که قیمت انرژی پائین باشد (نظیر کشورما ) می تواند برای خود سهم بزرگی را در بازار فروش کمپرسورها اختصاص دهد.

در طرحهای اولیه، از این کمپرسورها برای مواقعی که فشار مورد نیاز کم و دبی زیاد مورد نظر بود، استفاده می شد. در سالهای اولیه دهه ١٩٣٠ در صنایع فولاد از این کمپرسورها برای کوره های ازنوع (Blast Furnace) استفاده می شد. درهمین دوران استفاده از این کمپرسورها برای کشیدن گازهای حاصل از تبدیل ذغال سنگ به کک در کوره های کک مرسوم گردید.

در سالهای پایانی دهه ١٩٣٠ صنایع تبرید برای تهویه مطبوع ساختمانها، استفاده از این کمپرسورها را به لحاظ کوچکی ابعاد و پائین بودن میزان لرزش وفوندانسیون مورد نیاز دردستور کارمهندسین تاسیسات قرار گرفت. بالارفتن ظرفیت واحدهای صنعتی و ارزان بودن قیمت انرژی دلیل خوبی بود تا بهره گیری از این کمپرسورهادر صنایع در سالهای دهه ١٩۵٠ رشد بیشتری داشته باشد.

افزایش قیمت انرژی در سالهای ١٩٧٠ هرچند که تا حدودی موجب محدودیت انتخاب این کمپرسورها گردید ولی زمینه مناسبی بود تا بر روی افزایش راندمان این کمپرسورها اصلاحاتبنیادی صورت پذیرد . از سوی دیگر نیاز به افزایش قابلیت اعتماد(Reliability)در بهره گیری از کمپرسور خود کمک بزرکی برای توسعه بازار فروش کمپرسورهای گریزازمرکز شد . چرا که در بسیاری از موارد این کمپرسورها قادر بودند بدون نیاز به هرگونه تعمیر اساسی به مدت سه سال درواحدهای مربوطه درحال کار باشند و این زمان در بعضی از موارد حتی به ۶ سال نیزمی رسید. عامل فوق به لحاظ کاهش عوارض زیانبار توقف خط تولید جهت تعمیرات و بویژه در واحدهای بزرگ دلیل خوبی بود تا این نوع کمپرسورها نگاههای متخصصان صنایع را متوجه خود سازند، وهمین جا بود که قابلیت اعتماد، عنصر اولیه انتخاب کمپرسورها شد تا قیمت انرژی .

کمپرسورهای گریزازمرکز برای دبی ۱۷۰۰تا ۱۰۰۰۰۰۰ مترمکعب در ساعت ساخته می شوند. بدیهی است که به همین خاطر استفاده از این کمپرسورها دردبی های کم که چندان اقتصادی نمی باشند نتوانست موفقیت چندانی را کسب نماید . نسبت تراکم قابل دسترسی در کمپرسورهای یک طبقه

گریزازمرکز به حدود ٣ نیز می رسد ولی در کمپرسورهای گریزازمرکز چند طبقه که برای هواویا ازت به کارگرفته می شوند، مقدارآن کمتر از ٢ می باشد.

کمپرسور روغنی

مهمترینمسئله در کمپرسورهای روغنی، بازیابی حرارت جذب شده توسط مایع روان کننده (خنک کننده)می باشد. در طرحهای معمولی روغن تزریق شده بداخل محفظه تراکم در پایان فرآیند تراکم،با گاز مورد تراکم مخلوط شده و بعد از خارج شدن از محفظه تراکم در یک تله جداکننده،از گاز متراکم جدا شده و بعد از خنک کاری و فیلتراسیون بداخل محفظه تراکم برگشت دادهمی شود .

اینروش برای مواردی که حضور مقادیر جزئی روغن در گاز مورد تراکم ( نظیر هوا ) چندان مشکلساز نباشند، روشی مطلوب خواهد بود. ولی اگر حضور روغن حتی در مقادیر جزئی قابل تحملنباشد، نیازمند اتخاذ تدابیر ویژه بوده و تا حدودی پیچیده می باشد (نظیر بکارگیری ازفیلتر های باخانه های ریزMicrofiltter).

باتوجه به بالا نبودن دمای مخلوط روغن و گاز خارج شده از محفظه تراکم، جداسازی روغن ازگاز چندان سخت نمی باشد، ولی چون روغن خارج شده به همراه گاز حالت بخار را دارد مقدارآن خیلی ناچیز بوده و در بسیاری از موارد قابل تحمل می باشد. ولی اگر لازم باشد کهگاز مورد تراکم در حد فاقد روغن(Oil Free) روغن گیری شود باید عملیاتجداسازی روغن با کیفیت بالاتری صورت پذیرد.

درچنین مواردی اپراتورها موظفند توجه بیشتری به تمیز نگهداشتن فیلتر جدا کننده روغن ازگاز بنمایند. در سیستم های تبرید با انبساط مستقیم (DX) حضور روغن در مبرد خروجیاز کمپرسور چندان مشکل ساز نمی باشد چرا که روغن خارج شده از کمپرسور مجددا توسط مبردبه آن برگشت داده می شود. تنها باید مراقب بود که درجه حرارت در تبخیر کننده خیلیپائین نباشد تا در برگشت مبرد و روغن به کمپرسور اختلالی وارد نشود.

انتخابروغن با نقطه ریزش (Drop Point) مناسب می تواند جهت حل این مشکل مفید واقع شود. در چیلرهای از نوعمخزنی(Kettle Type) باید از تدابیر خاصی برای برگشت روغن استفاده شود. جدا کردن روغناز مخزن توسط جارو کننده ها (Skimmer) بسیار مرسوم می باشد. البتهاز آنجائی که جدا کردن روغن باید در شرایط مثنوعی نظیر جوشیدن و یا کف کردن مبرد صورتپذیرد چندان آسان نخواهد بود.

لازمبذکر است که کنترل درجه حرارت در چگونگی برگشت روغن بسیار تاثیر گذار می باشد. اگرروغن در تبخیر کننده بصورت جامد در آید، برگشت آن به کمپرسور تقریبا غیر ممکن می شود.در هر حال نصب صحیح تبخیر کننده می تواند تا حدود زیادی مشکل برگشت روغن به کمپرسوررا حل کند.

یکیاز ویژگیهای کمپرسورهای مارپیچی (خشک یا روغنی) در این است که فشار خروجی از آن چندانبه جرم مولکولی گاز مورد تراکم بستگی نخواهد داشت. لذا برای موار دی که درصد ترکیباتسازنده گاز مورد تراکم دائما در حال تغییر می باشد، این کمپرسور می تواند با راندماننسبتا ثابتی کار کند (وضعیتی که در کمپرسور های گریز ازمرکز می تواند مشکلات زیادیرا در پی داشته باشد).

کمپرسور دورانی

کمپرسورهای دورانی از نظر رفتاری جزء کمپرسورهای جابجائی مثبت بوده ولی از دیدگاه نیروهای وارد برآن همانند کمپرسورهای گریز از مرکز یک ماشین بالانس شده می باشند. مهمترین تفاوت کمپرسورهای دورانی با کمپرسورهای تناوبی که هم خانواده می باشند درحذف سوپاپها در کمپرسورهای دورانی است . اساسا درمقایسه با کمپرسورهای تناوبی از نظر وزن، سبکتربوده و بعلت حذف نیروهای لرزاننده(Shaking Forces) به فوندانسیون سنگین نیاز ندارند. هرچندکه این کمپرسورها دارای ساختمان نسبتا ساده تری در مقایسه با کمپرسورهای تناوبی می باشند، با این وجود از نظر طراحی دارای تنوع زیادی بوده ودر طرحهای مختلفی ساخته می شوند. کمپرسورهای دورانی را باید پاسخ مناسبی برای دامنه ای ازکاربرد کمپرسورها در صنعت دانست که در حد فاصل بین کمپرسورهای تناوبی و گریز از مرکز قرار می گیرد. ماشینی است مناسب برای نسبت تراکم های متغیر و دامنه وسیعی از ظرفیت. کمپرسوری که می تواند با سرعت متناسب با الکتروموتورهای معمولی کار نموده و از نظر هزینه تعمیر و نگهداری مشابه کمپرسورهای گریز از مرکز می باشد، بطوری که هزینه تعمیر نگهداری آن حدود یک سوم کمپرسورهای تناوبی با ظرفیت مشابه می باشد. حذف سوپاپ دراین کمپرسورها بخش اعظمی از مشکلات و توقفات مرتبطه راکه درکمپرسورهای تناوبی وجوددارد منتفی می سازد.درکمپرسورهای دورانی حجم معینی از گاز در فضای بین دو قطعه محبوس شده و سپس در اثر کاهش حجم فضائی که گازدر آن گیرافتاده است، فشارآن افزایش داده شده و به سمت قسمت دهش هدایت می شود. سرعت گاز در طی فرآیند تراکم چندان بالا نبوده وهمین امرموجب جلوگیری از تأثیر تحول پولی تروپیک در کمپرسور می شود ، پدیده ای که در اثر نزدیک شدن سرعت گاز به سرعت صوت در کمپرسورهای گریز از مرکز منشأ مشکلات زیادی می باشد.

فشار کار اساسا دراین نوع کمپرسورها پائین بوده و غالبا تا ١۵ بار بیشتر نمی باشد. البته طرحهای خاصی از این کمپرسورها که چند مرحله ای می باشند قادرند تا فشارهای بالاتری (مثلا ۴٠ بار( کارکنند این کمپرسورها بصورت خشک (Dry) و یا روغن کاری شده مورد استفاده قرار می گیرند.همانطوری که قبلا گفته شد کمپرسورهای دورانی درطرحهای مختلفی ساخته می شوند که متداولترین آنها به شرح زیر می باشد:

۱- کمپرسورهای حلزونی (با یک یا دو حلزون)(Single Or Twin Screw(s

۲- کمپرسورهای گوشواره ای(Lobe Type)

۳- کمپرسورهای تیغه لغزنده(Sliding Vane)

۴- کمپرسورهای رینگ مایع(Liquid Ring)

۵- کمپرسورهای دندانه چرخنده(Rotary Tooth)

کمپرسور اسکرو (تقسیم بندی و مبانی کار)

تقسیم بندی کمپرسورهای حلزونی

کمپرسور هوا-air compressor

کمپرسورهای حلزونی ازنظر تعداد روتورها به دو دسته تک روتور(Single) و دوتائی(Twin) تقسیم بندی می کنند. از آنجائیکه کمپرسورهای با یک روتور امروزه کاربرد چندانی در صنعت ندارند، این مبحث کلا به بررسی کمپرسورهای حلزونی با دو روتور اختصاص داده شده است . لازم به ذکر است که کمپرسورهای حلزونی همانند کمپرسورهای تناوبی، بصورت یک یاچند مرحله ساخته می شوند. مثلا”شرکت اسکاتلندی Howden امروزه کمپرسورهای حلزونی ۴ مرحله ای ساخته که قادر است تا فشار ۴١ بار گاز را متراکم نماید.

ازسوی دیگر کمپرسورهای حلزونی خود به دودسته خشک (Dry) و روغن کاری شونده (Oil Flooded) تقسیم می شوند. مغایرت درطراحی این دودسته کمپرسورها تا حدی است که می توان حتی آنها را در دو دسته جداگانه مورد بررسی قرار داد. ولی از آنجائی که اساس کار این کمپرسورها مشابهت زیادی دارند،لذا نیازی به جداکردن اصول کار آنها نبوده و هر دو در یک مبحث مورد بررسی قرار می گیرند.البته بدیهی است در مواردی که این دو کمپرسور ازنظر رفتاری و طراحی دارای مغایرت هائی باشند، هریک بطور جداگانه مورد بررسی قرار خواهندگرفت.

مبانیکار کمپرسورهای حلزونی

کمپرسورهای حلزونی جزء کمپرسورهای جابجائی مثبت می باشند که درآن عمل تراکم بین دو عدد روتور حلزونی(Helical) در مرحله درهم رفتگی (InterMeshing) صورت پذیرد. روتورها اصطلاحا به دوشکل نری (Male) و مادگی(Female) ساخته می شوند. روتور نری دارای گوشواره (Lobe) محدب و روتور مادگی دارای شکل مقعر می باشد.

درمرحله مکش، گاز وارد فضای مقعر حلزون مادگی شده و آن ره پر می کند . در مرحله تراکم قسمت محدب روتور نری فضای تقعر روتور مادگی را پر کرده و با کاهش حجم گاز جمع شده درآن، باعث افزایش فشار گاز می گردد. هنگامی که فشار گاز اندکی از فشار گاز خط دهش بیشتر گردد،گازمتراکم شده به سمت لوله دهش رانده شده وعمل تخلیه گاز صورت می گیرد. عمل تراکم باتکرار این فرآیند درطول دوران حلزونی ها شکل پیوسته ای را به خود می گیرد.

روتورنری دارای عموما ۴ گوشواره و روتورهای مادگی دارای ۶ محفظه مقعر می باشد. در طول دوران روتورها هیچگونه تماس مکانیکی نباید بین آنها وجود داشته باشد، در کمپرسورهای خشک چرخش روتور مادگی به کمک دنده هائی که نقش تنظیم زمان بندی دوران روتورها را بعهده دارند(TimmingGear ) صورت می پذیرد. این فرآیند درهردورگردش روتور ماده ۶ دفعه و به ازاء هردورگردش روتور نری۴ بار تکرار می شود. بعبارت دیگر سرعت دوران روتور ماده دو سوم سرعت دورانی روتور نریمی باشد.

میزان تراکمی که در هر سیکل تراکم صورت می گیرد به طول روتور، زاویه حلزونی و نسبت تراکمدر کمپرسور بستگی دارد. بعبارت دیگر مجاری جریان گاز از نظر ابعادی طوری ساخته می شوندکه بتوان به نسبت تراکم مورد نظر دست یافت.

وجودفرآیند تراکم داخلی باعث افزایش راندمان حجمی کمپرسور گردیده و همین مزیت یکی از دلایل برتری این کمپرسورها در مقایسه با کمپرسورهای گوشواره ای می باشد. جهت دستیابی به راندمان مطلوب لازم است که لقی بین روتور تاحد ممکن کم باشد.

ازآنجائی گازی که به قسمت تخلیه کمپرسور می رسد دارای فشار کافی نمی باشد، مقداری گازاز قسمت دهش برگشت نموده و همین امر باعث ازدست رفت انرژی می گردد.

اگرگاز مورد تراکم تا فشاری بالاتر از فشار گاز دهش متراکم گردد، کار اضافی که برای تراکم اضافی صرف شده است بشکلی ازدست رفت انرژی محسوب می گردد.

دربررسی کمپرسورهای دروانی دو اصطلاح نسبت حجمی Vi ونسبت تراکم rp مورد استفاده زیادی دارد. نسبت حجمی Vi

عبارت است از نسبت حجم گاز گیرانداخته شده در شروع تراکم به حجم گازی که در شرایط خروج ازکمپرسور قرار دارد.

نسبت فشار، همان نسبت تراکم بوده و عبارت است از نسبت فشار گازدهش به فشار گاز مکش.

رابطه بین Vi و rp طبق رابطه نمایش داده می شود. rp= Vik

که درآن:

rp = نسبت فشار

k = نمای آیزنتروپیک

Vi = نسبت حجمویژگیهای کمپرسورهای حلزونی

همانطوریکه قبلا گفته شد مشخصه های کمپرسورهای حلزونی به نحوی است که در حد فاصل بین مشخصه های کمپرسورهای تناوبی و گریزازمرکز قرار می گیرند و حتی در مواردی قادرند در محدوده کار هریک از کمپرسورهای فوق به کار گرفته شوند. کمپرسورهای حلزونی از نظر ظرفیت بعداز کمپرسورهای گریز ازمرکز قرار داشته و فشار دهش در آنها از چند میلی بار تا ۴٠ بارمیرسد.

کمپرسورهای حلزونی در ظرفیت تا ١٢٠٠ متر مکعب در دقیقه طراحی و ساخته می شوند. مقادیر زیاد ظرفیت آن در محدوده کار کمپرسورهای گریز از مرکز قرارداشته ولی به علت بالا بودن راندمان آن (حدود ٧۵ تا ٨۵ درصد ) در یک چنین مواردی بر کمپرسورهای گریز از مرکز ارجحیت دارد.از این کمپرسور ها در ظرفیت های پایین برای سیستم تهویه مطبوع اتومبیل ها استفاده میشود، محدوده ای که اصولا در اختیار کمپرسورهای تناوبی قرار دارد. کمپرسور ها ی حلزونی خشک حداکثر در ظرفیت ۱٫۵ متر مکعب در دقیقه ساخته می شوند . یکی دیگر از محاسن این کمپرسورها در مقایسه با انواع گریز ازمرکز در این است که عملکرد آنها برخلاف کمپرسورهای گریز ازمرکز وابستگی چندانی به جرممولکولی گاز ندارند. از نظر اقتصادی در محدوده توان مصرفی ۲۰۰-۱۵۰۰ اسب بخار از کمپرسورهایگریزازمرکز ارزانتر می باشد.

هرچندکه کمپرسورهای رفت وبرگشتی از راندمان بالاتری نسبت به کمپرسورهای حلزونی برخوردار میباشند، ولی برای دبی معینی از جریان گاز، کمپرسور حلزونی دارای ابعاد کوچکتری می باشند و به همین خاطر به فضای کمتری برای نصب نیاز دارند. البته انرژی مخصوص (توان مصرفیبرای تراکم واحدظرفیت ) آنها از کمپرسورهای تناوبی بیشتراست. به علت عدم وجو د نیروهایبالانس نشده نیاز فوندانسیون سنگینی نداشته ولذا هزینه نصب آنها کمتر می باشد. اینکمپرسورها قادرند گازهای چسبناک (Sticky) و قابل پلیمریزاسیون را متراکم نمایند. در واقع حضور ذرات نرم(SoftDeposit) در گازمورد تراکم باعث کاهش تأثیر لقی (Clearance) روتورها برروی راندمان کمپرسور گردیده و موجب کاهش نشتی و افزایش راندمان حجمی آن می گردد. یکی ازمعایب این کمپرسورها بالا بودن صدای آنها می باشد که جزء ویژگیهای ذاتی آن می باشد. به همین خاطر تمامی کمپرسورهای دورانی درقسمت مکش و دهش مجهزبه صداخفه کن(Silencer) می باشد.

کمپرسور پیستونی

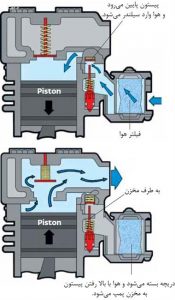

در کمپرسورهای پیستونی با حرکت پیستون بسمت عقب گاز بدرون سیلندر وارد گردیده و فضای درون سیلندر را پر می کند. در حرکت رو بجلو، با اعمال نیرو از سوی پیستون گاز حبس شده در سیلندر متراکم می گردد. جهت سهولت در ورود و خروج گاز در سیلندر و ایجاد شرایط لازم برای تراکم آن در حرکت رو به جلوی پیستون، این کمپرسورها مجهز به سوپاپهای مکش و دهش می باشند. جهت شناخت مقدماتی عملکرد کمپرسورهای پیستونی می توان تلمبه های باد دستی را مورد بررسی قرار داد، چرا که این تلمبه ها ضمن سادگی در رفتار دارای تمامی مشخصه های یک کمپرسور پیستونی می باشند.

تلمبه ها شامل پیستون، سیلندر و سوپاپهای مکش و دهش بوده و نیروی محرکه لازم برای تراکم هوا توسط نیروی انسانی تامین می گردد. سوپاپ دهش این کمپرسورها همان والو (Valve) لاستیک دوچرخه بوده که مانع از نشت هوا از لاستیک (قسمت دهش) بدرون تلمبه در هنگام حرکت رو بعقب پیستون (مرحله مکش ) می گردد. سوپاپ مکش این تلمبه ها بر روی پیستون آن نصب گردیده است. این قطعه بصورت فنجانی شکل (Cup-Shaped) بوده که از جنس چرم و یا مواد مشابه آن ساخته شده است.

در حالت مکش، در اثر حرکت رو بعقب پیستون، هوای جلوی پیستون منبسط شده و درون سیلندر خلاء ایجاد می شود. با توجه به اینکه هوای سمت بیرون پیستون تحت فشار اتمسفر قرار دارد، همین امر باعث جدا شدن قطعه چرمی از کناره سیلندر گردیده و هوا می تواند از این طریق وارد سیلندر شده و آن را پر نماید.

در حرکت رو بجلوی پیستون، با کاهش حجم گاز ، فشار گاز درون سیلندر افزایش یافته و نیروی حاصل از آن برروی قطعه چرمی اثر نموده و باعث چسبیدن آن به کناره پیستون گردیده و موجب آب بند کردن پیستون شده و مانع ازنشت گاز از کناره پیستون خارج می شود.

با تراکم گاز در سیلندر و افزایش فشار هوای حبس شده در آن، لحظه ای فرا می رسد که فشار درون سیلندر، از فشار درون تیوب لاستیک بیشتر شده و باعث باز شدن سوپاپ لاستیک گردیده و هوای متراکم شده از درون سیلندر به داخل لاستیک فرستاده می شود. بدیهی است هر چه فشار درون لاستیک بیشتر باشد، سوپاپ آن دیرتر باز شده و انرژی بیشتری برای تراکم گاز و ارسال آن بداخل لاستیک مورد نیاز می باشد. بعبارت دیگر اگر مقاومتی در جلوی تلمبه نباشد و مستقیمًا به اتمسفر متصل باشد ، برای تخلیه گاز از درون تلمبه به انرژی ناچیزی نیاز خواهد بود. براین اساس می توان نتیجه گرفت که:

در کمپرسورهای پیستونی انرژی لازم برای تراکم گاز به فشار دهش بستگی دارد. از سوی دیگر فشار دهش قابل دسترس در این کمپرسور ها به مقاومت موجود در مقابل جریان گاز بستگی داشته که توسط عوامل مکانیکی و حرارتی دارای محدودیت هائی می باشد ولی به سرعت حرکت پیستون و خواص گاز مورد تراکم مرتبط نمی باشد.

هنگامی که پیستون به انتهای کورس تراکم خود می رسد، اگر دسته پیستون آزاد شود ، بطور خود کار به سمت عقب بر می گردد. چرا که همواره در پایان حرکت رو به جلوی پیستون، بین پیستون و انتهای سیلندر مقداری فاصله هوائی وجود دارد که اصلاحًا فضای مرده(Volume Clearance) نامیده می شود. این فضا حاوی گاز متراکم شده بوده که به بیرون فرستاده نشده است. با آزاد کردن دسته پیستون انرژی پتانسیل ذخیره شده در گاز باقیمانده در فضای مرده بر روی پیستون نیرو وارد کرده و آن را بسمت عقب می راند. بدیهی است با عقب رفتن پیستون ، گاز حبس شده در فضای مرده منبسط شده و تا زمانی که فشار درون سیلندر به فشار ات مسفر نرسد، پیستون دارای حرکت رو بعقب خواهد بود . بررسی موارد ذکر شده در بالا دارای نتایج جالبی می باشد که نیاز به بررسی و تجزیه و تحلیل بیشتری دارد.

اولا انبساط گاز موجب انجام کار مفیدی می گردد که نمونه ای از آن حرکت رو بعقب پیستون می باشد، بعبارت دیگر بخشی از انرژی صرف شده در مرحله تراکم، در این فرآیند بازیابی می شود، یعنی وجود فضای مرده در کمپرسور باعث هدر رفتن تمامی انرژی مکانیکی نمی گردد.

ثانیا در مرحله انبساط گاز حبس شده در فضای مرده و کاهش فشار آن تا فشار مکش کمپرسور هیچگونه گازی از بیرون وارد سیلندر نمی شود و فقط هنگامی که تعادل فشار در دو سمت پیستون برقرار گردید، حرکت رو بعقب پیستون موجب ایجاد خلاء در سیلندر گردیده و از این به بعد گاز مکش می تواند از طریق سوپاپ مکش وارد سیلندر شود. ثالثا راندمان حجمی کمپرسوری که دارای فضای مرده می باشد (که البته وجود آن الزامی است) به درصد فضای مرده مرتبط است.

حرکت رفت و برگشتی پیستون از طریق میل لنگ (Crank Shaft) و شاتون (Connecting Rod) تامین می شود. سوپاپهای مکش و دهش نصب شده در بالای سیلندر در جهت عکس یکدیگر عمل می کنند.

هنگامی که فشار در داخل سیلندر از فشار مکش کمتر شود سوپاپ مکش باز شده و برعکس اگر فشار درون سیلندر با فشار مکش مساوی و یا بیشتر باشد، سوپاپ مکش بسته می شود.

سوپاپها اساسا یک شیر یک طرفه بوده که در شرایط عادی (فشار دو سمت آن یکسان باشد ) بسته است . بسته بودن سوپاپها بوسیله نیروی فنر (یا فنر هائی) که در آن بکار برده شده است صورت می گیرد. بنابراین برای باز شدن سوپاپ مکش، لازم است که فشار درون سیلندر، آنقدر کاهش یابد که اختلاف فشار بین لوله خط مکش و داخل سیلندر بحدی برسد که بتواند بر نیروی وارده از سوی فنر نیز غلبه نماید.

علاوه بر آن، جریان گاز از درون سوپاپها نیز بلحاظ مقاومتی که در مسیر جریان گاز وجود دارد باعث افت فشار می گردد. وجود دو پدیده فوق بسهم خود نیاز به صرف انرژی داشته که بر خلاف انرژی لازم برای تراکم گاز حبس شده در فضای مرده قابل بازیابی نبوده وباید آن را بعنوان انرژی از دست رفته شده تلقی کرد.

سوپاپ دهش نیز هنگامی باز می شود که فشار درون سیلندر از فشار خط دهش بیشتر شود. در این مر حله نیز نیروی لازم برای غلبه بر نیروی فنر (فنرها ) و از دست رفت انرژی ناشی از اصطکاک موجود در مسیر عبور گاز از درون سوپاپها باید مورد توجه قرار گیرد. همانند سوپاپهای مکش، انرژی مصرف شده برای غلبه بر نیروی فنر و از دست رفت انرژی ناشی از اصطکاک حاصل از عبور جریان گاز از درون سوپاپها ، بعنوان از دست رفت انرژی محسوب می شود که جزء معایب کمپرسورها پیستونی محسوب می شوند.

کمپرسور تناوبی

کمپرسورهای تناوبی(Reciprocating) نیز نامیده می شوند که یکی از قدیمی ترین انواع کمپرسورها می باشند. اولین نمونه های این کمپرسور ها با سیلندر چوبی (مثلا از جنس نی بامبو (Bambooساخته شده و پیستون آن بوسیله نیروی انسانی (دستی) عقب و جلو برده می شد.

آب بندی پیستون توسط پر پرندگان صورت می گرفت تا از این طریق در مرحله مکش هوا واردکمپرسور شده و در مرحله تراکم از آن خارج شود . از این کمپرسور غالبا برای ذوب فلزاتاستفاده میگردید. بر اساس شواهد تاریخی یونانیان در ١۵٠ سال قبل از میلاد مسیح توانستندکمپرسورهای فلزی بسازند که در آن از آلیاژهای برنزی استفاده شده بود. بهر حال در ساختاراین کمپرسورها تا قرن هیجدهم میلادی پیشرفت چندانی صورت نگرفت تا اینکه یک مهندسانگلیسی بنامJ.Wilkinson کمپرسوری را طراحی کرد که شبیه کمپرسورهای امروزی بوده و سیلندر آن از چدن ریخته گری ساخته و ماشین کاری شده بود. کمپرسورهای تناوبی عموما برای دبی کم وفشار زیاد مورد استفاده قرار می گیرند. دبی گاز دراین نوع کمپرسورها از مقادیر کم تا ۲۰۰۰m^3/hrمی رسد و با آن می توان به فشارهای بسیار زیاد (تا ۶٠٠٠ بار ) دست یافت. درنسبت های تراکم بالاتر از ۱٫۵ این کمپرسورها در مقایسه با سایر انواع کمپرسورها از راندمان بالاتری برخوردار می باشند . کمپرسورهای تناوبی اساسا جزء ماشینهای با ظرفیت ثابت می باشند ولی در شرایط خاصی می توان ظرفیت آن را برحسب شرایط مورد نظر تغییرداد که شرح کامل روش های متداول برای این منظور در قسمت های بعد ارائه خواهد شد.

بزرگترین مزیت این کمپرسور ها در مقایسه با سایر انواع مورد استفاده در صنایع (دورانی و گریزازمرکز) بالا بودن راندمان کلی آن وقابلیت دست یابی به فشا رهای بالا می باشد. با پیشرفت صنعت، در طی قرون نوزدهم و بیستم تغییرات مهمی در ساختار و طراحی کمپرسورهای پیستونی حاصل شد و این امر در درجه اول مدیون انقلاب صنعتی و گسترش صنایع شیمیائی و پتروشیمی می باشد.

تراکم چند مرحله ای

دربعضی از کمپرسورها بخاطر محدودیت های ذاتی (نظیر کمپرسورهای گریز از مرکز ) و در بسیار یاز موارد بلحاظ محدودیت های دمائی (افزایش غیر مجاز درجه حرارت در اثر تراکم و حساسیت قطعات مکانیکی به لحاظ رعایت لقی ها و آثار نامطلوب درجه حرارت بر روی ماده روان کننده) عملا دست یابی به فشار مورد نظر درکمپرسورهای یک مرحله ای میسر نبوده و بعد از تراکم گاز در مرحله اول لازم است که قبل از استمرار تراکم گاز، آن را از کمپرسور خارج کرده و بعد از خنک کردن جهت دستیابی به فشار مورد نظر به مرحله (یا مراحل) بعدی فرستاده شود. کمپرسورهائی که در آن فرآیند تراکم در چند مرحله صورت می گیرد را اصطلاحا کمپرسورهای چند مرحله ای (Multistage) می نامند.

البته گاهی اوقات چندمرحله ای کردن تراکم گاز در کمپرسور بخاطر بهبود راندمان کمپرسور صورت می گیرد. هرچند که افزایش تعداد مراحل کمپرسور موجب گران شدن قیمت اولیه و در مواردی افزایش هزینه های تعمیر و نگهداری آن می گردد ولی با توجه به اهمیت انرژی مصرفی و ارتباط آن با راندمان کمپرسور و تأثیر چشمگیر آن بر هزینه های بهر ه برداری بسیاری از خریداران ترجیح می دهند که از کمپرسورهای چندمرحله ای بجای کمپرسورهای یک مرحله ای استفاده نمایند.

درطراحی خنک کن های بین مرحله ای سعی بر این است که گاز مورد تراکم قبل از ورود به مرحله بعدی تا دمای ورودی به مرحله اول خنک شود. ولی این نظریه همواره صادق نبوده و عامل تعیین کننده در این زمینه هزینه های خنک کاری، تأثیر آن بر راندمان کمپرسور،صرفه جوئی در هزینه های بهر ه برداری و محدودیت خنک کاری از نظر بروز میعان در مراحل بعدی کمپرسور می باشد.