انواع شیرهای کنترل اتوماتیک/هیدرولیک/محاسبه ومقایسه شیرکنترل/کاربرد.معایب.مزایا/Automatic Control Valve

انواع شیرهای کنترل فشار هیدرولیکی(کاربرد،معایب ومزایا)

|

a.شیرهای اطمینان فشار ( Pressure Relief Valves )

|

|

|

.bشیرهای تخلیه فشار (Unloading Valves )

|

|

|

.cشیرهای کاهنده فشار ( Pressure Reducing Valves )

|

|

|

.dشیرهای توالی (Sequence Valves )

|

|

|

.eشیرهای خنثی کننده وزن (Counterbalance Valves ) |

|

|

.f شیرهای ترمز موتور ( Brake Valves ) |

|

مقدمه

امروزه در بسیاری از فرآیندهای صنعتی ، انتقال قدرت آن هم به صورت کم هزینه و با دقت زیاد مورد نظر است در همین راستا بکارگیری سیال تحت فشار در انتقال و کنترل قدرت در تمام شاخه های صنعت رو به گسترش است. استفاده از قدرت سیال به دو شاخه مهم هیدرولیک و نیوماتیک ( که جدیدتر است ) تقسیم میشود .

از نیوماتیک در مواردی که نیروهای نسبتا پایین (حدود یک تن) و سرعت های حرکتی بالا مورد نیاز باشد (مانند سیستمهایی که در قسمتهای محرک رباتها بکار می روند) استفاده میکنند در صورتیکه کاربردهای سیستمهای هیدرولیک عمدتا در مواردی است که قدرتهای بالا و سرعت های کنترل شده دقیق مورد نظر باشد(مانند جک های هیدرولیک ، ترمز و فرمان هیدرولیک و…).

حال این سوال پیش می آید که مزایای یک سیستم هیدرولیک یا نیوماتیک نسبت به سایر سیستمهای مکانیکی یا الکتریکی چیست؟در جواب می توان به موارد زیر اشاره کرد:

۱٫طراحی ساده ۲٫قابلیت افزایش نیرو ۳٫ سادگی و دقت کنترل

۴٫ انعطاف پذیری ۵٫ راندمان بالا ۶٫اطمینان

در سیستم های هیدرولیک و نیوماتیک نسبت به سایر سیستمهای مکانیکی قطعات محرک کمتری وجود دارد و میتوان در هر نقطه به حرکتهای خطی یا دورانی با قدرت بالا و کنترل مناسب دست یافت ، چون انتقال قدرت توسط جریان سیال پر فشار در خطوط انتقال (لوله ها و شیلنگ ها) صورت میگیرد ولی در سیستمهای مکانیکی دیگر برای انتقال قدرت از اجزایی مانند بادامک ، چرخ دنده ، گاردان ، اهرم ، کلاچ و… استفاده میکنند.

در این سیستمها میتوان با اعمال نیروی کم به نیروی بالا و دقیق دست یافت همچنین میتوان نیرو های بزرگ خروجی را با اعمال نیروی کمی (مانند بازو بسته کردن شیرها و …) کنترل نمود.

استفاده از شیلنگ های انعطاف پذیر ، سیستم های هیدرولیک و نیوماتیک را به سیستمهای انعطاف پذیری تبدیل میکند که در آنها از محدودیتهای مکانی که برای نصب سیستمهای دیگر به چشم می خورد خبری نیست. سیستم های هیدرولیک و نیوماتیک به خاطر اصطکاک کم و هزینه پایین از راندمان بالایی برخوردار هستند همچنین با استفاده از شیرهای اطمینان و سوئیچهای فشاری و حرارتی میتوان سیستمی مقاوم در برابر بارهای ناگهانی ، حرارت یا فشار بیش از حد ساخت که نشان از اطمینان بالای این سیستمها دارد.

اکنون که به مزایای سیستم های هیدرولیک و نیوماتیک پی بردیم به توضیح ساده ای در مورد طرز کار این سیستمها خواهیم پرداخت.

برای انتقال قدرت به یک سیال تحت فشار (تراکم پذیر یا تراکم ناپذیر) احتیاج داریم که توسط پمپ های هیدرولیک میتوان نیروی مکانیکی را تبدیل به قدرت سیال تحت فشار نمود. مرحله بعد انتقال نیرو به نقطه دلخواه است که این وظیفه را لوله ها، شیلنگ ها و بست ها به عهده میگیرند .

بعد از کنترل فشار و تعیین جهت جریان توسط شیرها سیال تحت فشار به سمت عملگرها (سیلندرها یا موتور های هیدرولیک ) هدایت میشوند تا قدرت سیال به نیروی مکانیکی مورد نیاز(به صورت خطی یا دورانی ) تبدیل شود.

اساس کار تمام سیستم های هیدرولیکی و نیوماتیکی بر قانون پاسکال استوار است.

قانون پاسکال:

۱٫ فشار سرتاسر سیال در حال سکون یکسان است .(با صرف نظر از وزن سیال)

۲٫ در هر لحظه فشار استاتیکی در تمام جهات یکسان است.

۳٫ فشار سیال در تماس با سطوح بصورت عمودی وارد میگردد.

شیر اطمینان(SAFETY VALVE)

از تجهیزات ویژه ای که یک واحد را درمقابل افزایش ناگهانی فشار ایمن می سازد شیرهای اطمینان هستند.شیرهای اطمینان به عنوان وسیله ای مناسب جهت جلوگیری از ازدیاد فشار ناگهانی در موتورخانه ها ،کارخانه ها وبطور کلی انواع سایتها های صنعتی وبرای انواع سیالات مختلف از قبیل گاز، بخار، آب ویا هوای فشرده استفاده می گردند. تجهیزات محدودیت فشار دراینگونه کاربردها معمولا ناشی از فشار قابل تحمل ، لوله هاودستگاهها ویا محصولات تولیدی وهمچنین مسائل مرتبط با حفظ ایمنی افراد می باشد که اصطلاحا به محدوده فشار کارکرد امن(safe operating limits for pressure)ویا SOL/P معروف است. نحوه باز شدن شیرهای اطمینان ومشخصات کاری انها ارتباط مستقیم با نحوه طراحی قطعات داخلی شیر دارد.در اغلب موارد این طراحی بگونه ای انجام می گیرد که پس از شروع بازشدن شیر اطمینان در اثر ازدیاد فشار ، در اثر خاصیت (POP Action) این عمل به سرعت تشدید شده تا زمانی که شیر کاملا باز گردد شکل زیر نشان دهنده عملکرد یک شیر اطمینان می باشد.

از تجهیزات ویژه ای که یک واحد را درمقابل افزایش ناگهانی فشار ایمن می سازد شیرهای اطمینان هستند.

در ارتباط با شیرهای اطمینان لازم است که با اصطلاحاتی در این زمینه بیشتر اشنا شویم:

مقادیر Over pressure و Blowdown بسته به نوع سیستم وانتخاب طراح متغیر بوده وبطور مثال می تواند

مقادیر Over Pressureو Blowdown بسته به نوع سیستم وانتخاب طراح متغیر بوده واینطورمثال میتواند% ۳،%۴ انتخاب گردند.

Set point

تنظیم مناسب نقطه عملکرد و باز شدن شیر اطمینان،اولابه دلایل ایمنی مذکور وثانیا به به منظور اطمینان از کارکرد شیر اطمینان با حداقل صدا وهمچنین ممانعت از صدمه به شیر اطمینان ضروری می باشد.این نقطه نباید بیشتر از sol/p یا محدوده فشار کارکرد ایمنتجهیزات باشد واز طرفی باید به خاطر داشت که تنظیم فشارآزادسازی شیر اطمینان روی فشارکمتر ازsol/p هیچگونه مزییتی به همراه نخواهد داشت و تنها باعث افزایش احتمالی دفعات باز شدن شیر اطمینان و فرسوده شدن آن خواهد شد.

میزان تغییرات احتمالی در فشار سیستم بعنوان پارامتر دیگری است که باید در فشار تنظیم شیر اطمینان در نظر گرفته شود تا از باز شدن بی مورد شیر جلوگیری بعمل آید.درصورت نادیده انگاشتن این مورد

،شیر اطمینان در بساری از موارد در حالت نزدیک به بسته کارخواهد نمود که به این پدیدهsimmering گفته می شود. این حالت در نتیجه نزدیک بودن بیش از اندازه فشار سیستم به نقطه تنظیم روی میدهد و علاوه بر ایجاد سروصدا و مسائل جانبی ،باعث ایجاد صدمه به قسمت های داخلی شیر ودر نتیجه نشت دائمی آن خواهد شد.

Shut-off margin

همان طور که ذکر شد هنگامی فشار کاری سیستم ونقطه تنظیم شیر اطمینان به هم نزدیک باشند،علاوه بر در نظر گرفتن تغییرات فشار احتمال سیستم که در بالا عنوان گردید،فشار اطمینانی نیز به عنوان گارانتی کردن ومطمئن شدن از بسته ماندن کامل شیر به فشار کاری سیستم اظافه میگردد که معمولا حدود۰،۱ bar می باشد.

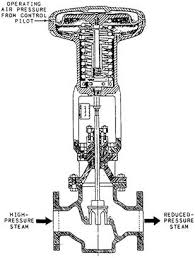

شیرهای اطمینان که به شیرهای فشار شکن معروفند،حد اکثر فشار را دریک سیستم محدود میکنند.هنگامی که میزان فشار در یک سیستم به حد خاصی برسد،جریان سیال از طریق این شیر به مخزن هیدرولیک تخلیه میشود ساده ترین نوع شیرهای اطمینان،شیراطمینان با عملکرد مستقیم میباشد. همه شیرهای اطمینان ،یک دهانه فشار دارند که به مسیر خروجی پمپ وصل می شود ویک دهانه تخلیه دارند که به مسیر برگشت سیال به مخزن متصل میگردد.در این شیر ها ،یک ساچمه یا یک مغزی مخروطی جلوی دهانه ورودی فشار قرار دارد ونیروی یک فنر از پشت ،آن را برروی دهانه می فشارد.

فشار سیال درون سیستم که بردهانه ورودی فشار این شیر وارد می شود،نیرویی بر ساچمه وارد می کند.مادامی که این نیرو کمتر از نیروی فنر مقابل باشد،ساچمه همچنان دهانه را بسته نگاه می دارد وسیال تحت فشار به قسمت های دیگر سیستم جاری می شود.

وقتی فشار سیال افزایش یابد به طوری که نیروی وارد بر ساچمه به نیروی فنر غلبه نماید،ساچمه از مقابل دهانه کنار رفته وسیال اجازه می یابد تا از دهانه تخلیه به طرف مخزن جاری شودمیزان فشار سیستم که بتواند دهانه شیر اطمینان را باز کند را می توان با میزان فشردگی فنر تنظیم کرد .این کار به سادگی با پیچاندن پیچ تنظیم پشت فنر امکان پذیر است.این نوع شیر اطمینان ،از این جهت مستقیم (direct acting)نامیده می شود که ساچمه مستقیما جلوی دهانه ورودی فشار را می بندد. نماد گرافیکی یک شیر اطمینان که در کنار یک پمپ قرار گرفته،در(شکل۱-c)نشان داده شده است.همان طور که درنماد گرافیکی مشخص شده ،شیر اطمینان در حالت عادی بسته است(فلش داخل مربع،هم راستا با دهانه ورودی وخروجی نیست).در یک طرف مربع،خط چین به منزله مسیری که سعی به باز کردن شیر دارد ودر طرف مقابل فنری که سعی در بسته نگه داشتن شیر دارد،رسم شده است.فلشی که بر روی فنر رسم شده ،نشاندهنده قابلیت تنظیم نیروی فنر می باشد،یعنی می توانسطح فشار سیستم را در حد دلخواه تنظیم نمود

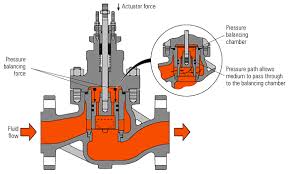

در اغلب مدارهای هیدرولیکی،از شیر اطمینان پیلوت دار(pilot –operated relif valve)به جای شیر اطمینان مستقیم استفاده می شود .این شیر از ترکیب یک شیر اطمینان پیلوت کوچک و یک شیر اطمینان اصلی ساخته شده است. با اعمال فشار سیستم به این شیر ،ابتدا شیر پیلوت باز می شود و سبب می شود شیر اطمینان اصلی باز گردد. همانند شیر اطمینان مستقیم ،شیر اطمینان پیلوت دار نیز یک دهانه ورودی فشار دارد که به مسیر خروجی پمپ وصل می شود ویک دهانه تخلیه که به مخزن متصل می گردد (شکل ۲a/).در قسمت پیلوت این شیر معمولااز مغزی مخروطی استفاده می شود. در قسمت اصلی شیر ،یک پیستون متصل به یک میله راهنما قرار دارد. در پیستون یک سوراخ کوچک به نام گذرگاه (orifice)ایجاد شده است.این سوراخ اجازه می دهد که فشار به هر دو طرف پیستون وارد شود. سطح دو طرف پیستون برابر است و بنابراین سیال،نیروی یکسان به دو طرف پیستون وارد می کند.این در حالت،نیروی فنر اصلی،شیر را در حالت بسته نگاه می دارد. در نتیجه جریانی از شیر عبور نمی کند وبه قسمتهای دیگر سیستم جاری می شود.

فشارازطریق مسیر پیلوت به مغزی پیلوت نیز وارد می شود.اگر فشار به حد کافی افزایش یابد،مغزی پیلوت از جلوی دهانه پیلوت کنار می رود اندکی از جریان سیال از طریق مسیر پیلوت به مخزن تخلیه می گردد.به محض عبور جریان از این مسیر،یک افت فشار در پشت پیستونایجاد می شود(به دلیل باریک بودن مسیر گذرگاه ). به علت این افت فشار لحظه ای در یک طرف پیستون ، پیستون به بالا حرکت کرده و بدین ترتیب دهانه خروجی اصلی شیر باز شده و جریان سیال مستقیما به مخزن هیدرولیک تخلیه خواهد شد (شکل ۲/c)نماد گرافیکی شیر اطمینان پیلوت دارمشابه نماد گرافیکی شیر اطمینان مستقیم است

برتری شیر اطمینان پیلوت دار نسبت به شیر اطمینان مستقیم:

– در یک ظرفیت عبور جریان و تحمل فشار،شیر پیلوت دار کوچکتر ازشیر مستقیم است.

– محدوده تنظیم فشار شیرهای پیلوت دار نیز وسیع تر است.

– مزیت دیگر شیر پیلوت دار،قابلیت کنترل از راه دور می باشد.

شیرهای تخلیه فشار (Unloading Valves )

شیرهای تخلیه فشار،از نظر ساختمان شباهت زیادی به شیرهای اطمینان دارند نماد هر کدام از اینها درشکل زیرنشان داده شده است تا مقایسه آنها آسانتر باشد .هر دو این شیر ها وقتی فشار در مسیر به حد خاصی برسد.جریان سیال را به مخزن تخلیه خواهند کرد. البته شیر تخلیه فشار،فشار مسیر پیلوت خود را می تواند از هر جیی در مدار دریافت کند،در حالی که در شیرهای اطمینان،این فشار از دهانه ورودی شیر دریافت می گردد(مسیر پیلوت با خط چین رسم شده اند).

.این مدار معمولا هنگامی استفاده می شود که لازم باشد سیلندر،مقداری از کورس خود را با سرعت زیاد وفشار کم طی کند. مثلا در یک پرس ممکن است لارم باشد سیلندر اصلی ابتدا سریع حرکت کرده تا به نزدیک قطعه کار برسد وبه هنگام شکل دادن قطعه کار،سرعت سیلندر اهسته شدهو نیروی ان به حد اکثر برسد.در قسمت اول حرکت چنین سیلندری ،فشار اندکی مورد نیاز است ولی در قسمت دوم این حرکت باید حداکثر فشار سیستم در سیلندر اعمال گردد تا بتواند تغییر شکل لازم را در قطعه کار به وجود آورد.

مدار ۷/۹،جریان ورودی به سیلندر در فشارهای کمتر از psi 1000،از هر دو پمپ با جریان کم وبا جریان زیاد تامین می شود وقتی در این مدار بهpsi 1000برسد،شیر تخلیه فشار باز شده و جریان پمپ بزرگتر را با فشار کم به مخزن تخلیه می کند.در فشارهای بین psi 1000تاpsi3500،جریان ورودی به سیلندر فقط از پمپ کوچکتر تامین می گردد.وقتی فشار به psi 3500برسد ،جریان پمپ کوچکتر نیز از طریق شیر اطمینان عبور می کند .شیر یکطرفه ۱،پمپ بزرگتر را وقتی جریان این پمپ از شیر تخلیه فشار به مخزن عبور می کند نسبت به فشار قسمت دیگر ایزوله می کند.شیر یکطرفه ۲از عبور جریان پمپ بزرگتر به طرف مسیر پمپ کوچکتر جلوگیری می نماید ورود جریان یک پمپ به درون یک پمپ دیگر به ان صدمه می زند .(به هنگام حرکت رو به جلوی سیلندر )نشان داده شده است . در قسمت a،حالتی نشان داده شده که در آن سیلندر ،با فشار کم رو به جلو در حال حرکت است. در این حالت جریان ورودی به سیلندر از هر دو پمپ تامین شده و بنابراین سرعت حرکت سیلندر نیز سریع خواهد بود. شکل قسمت b،حالتی را نشان میدهد که در برابر حرکت سیلندر مقاومتی ایجاد شده و فشار درون سیستم به بیش از psi 1000 رسیده است.

در این حالت،تمام جریان پمپ بزرگتراز طریق شیر تخلیه فشار به مخزن عبور می کند و تنها جریان پمپ کوچکتربه طرف سیلندر جاری شده وبنابراین سرعت حرکت سیلندر خیلی کاهش خواهد یافت. فشار خروجی پمپ بزرگتر در این وضعیت خیلی کم است،زیرادرفشارهای بیش از psi 1000،شیر تخلیه فشار دائما باز خواهد بود . وجود شیر یکطرفه۱،از نفوذ فشار قسمت راست مدار به طرف پمپ بزرگتر جلوگیری میکند.استفاده از این طرح،باعث صرفه جویی در مصرف انرزی می شود ،زیرا جریان زیاد فقط در فشارهای کم از سیستم عبور می کند.هزینه سرمایه گذاری این طرح نیز پایین است،زیرا یک پمپ کوچک(با جریان کم )، فشار زیاد سیستم را تحمل کرده ودر انتخاب پمپ بزرگتر می توان از پمپهای با تحمل فشار کمتر استفاده نمود.

شیرهای کاهنده فشار ( Pressure Reducing Valves )

با استفاده از شیر کاهنده فشار می توان در قسمتی از یک سیستم ،سطح فشار یک سیال را کاهش داد نماد شیر کاهنده فشار را می توان با نماد شیر اطمینان مقایسه کرد.شیرهای کاهنده فشار در حالت عادی باز هستند.ولی شیر های اطمینان در حالت عادی بسته اند شیر کاهنده فشار ،از مسیر دهانه خروجی خود فرمان میگیرد،ولی شیر اطمینان از مسیر دهانه خود فرمان می گیرد .شیر کاهنده فشاریک مسیر تخلیه فرعی دارد ولی شیر اطمینان چنین مسیری ندارد.

وقتی یک شیر هیدرولیک، یک مسیر تخلیه فرعی داشته باشد، بایداین مسیر را به مخزن هیدرولیک وصل نمود .مسیرهای تخلیه فرعی نیز با خط چین نمایش داده می شوند.

حداکثر سیستم psi3500 است که این فشار توسط شیر اطمینان تنظیم می گردد.این حد اکثر فشاری است که سیلندر ۲باید حداکثرpsi 2500 باشد. برای دستیابی به این هدف باید یک شیر کاهنده فشار در مسیر سیلندر ۲ قرار داد اگر فشار در این سیستم ازpsi2500 فرا تر رود،شیر کاهنده فشاراندکی بسته می شود تا فشاردر مسیر خروجی ان افزایش نیابد.در واقع در این شیر یک افت فشار ایجاد می شود،به طوری که در مسیر خروجی آن فشار هیچ وقت از psi 2500 فراتر نرود.عیب این روش کنترل فشار این است که در واقع کاهش فشار در این شیرها معادل با افت توان است وبه گرما تبدیل می شود .اگر میزان فشاری که بر روی شیر کاهنده فشار تنظیم شده،خیلی پایین تر از فشار کاری بقیه قسمتهای سیستم باشد،میزان افت فشار در این شیر خیلی زیاد بوده و سیال هیدرولیک خیلی گرم می شود.با گرم شدن زیاد سیال هیدرولیک،ویسکوزیته آن افت کرده،خاصیت روانکاری آن از بین می رود وبه دنبال آن فرسایش زود رس در قطعات ایجاد خواهد شد.

وجود یک مسیر تخلیه فرعی در شیرهای کاهنده فشار ضروری است،زیرا هر دو طرف این شیر تحت فشار قرار دارد یک شیر اطمینان به مسیر تخلیه فرعی نیاز ندارد،زیرا دهانه خروجی آن مستقیما به مخزن هیدرولیک متصل است.حفره های داخلی شیر اطمینان می توانند مستقیما به مخزن تخلیه شوند وهرگونه نشتی سیال درون شیرنیز به مخزن خالی می شود .این موضوع در مورد بقیه قطعات و شیرهای هیدرولیکی که یکی از دهانه های آنها به مخزن متصل است،نیز صدق می کند.ولی شیرها و قطعاتی که اتصالی برای تخلیه به مخزن ندارند.نیازمند یک مسیر تخلیه فرعی هستند، در غیر این صورت به احتمال زیاد پس از مدتی کار کردن به اجزای آب بندی آنها آسیب خواهد رسید.

شیرهای توالی (Sequence Valves )

شیرتوالی نوعی شیر کنترل فشار است که دو عملگر را وادار می کند به ترتیب حرکت می کنند .شیرهای توالی از نظر ساختمان ، شباحت زیادی به شیرهای اطمینان دارند نماد این دوشیر در شکل زیر مشاهده می شود ومی توان آنها را با هم مقایسه کرد .در شیر توالی به جای این که جریان خروجی از شیر به مخزن هیدرولیک تخلیه شود ،هنگامی که فشار در دهانه ورودی آن به حد تنظیم شده رسید،جریان به قسمت خاصی از سیستم هدایت می گردد.استفاده از شیر یکطرفه در کنار شیر توالی سبب می شود که عبور سیال در جهت عکس از کنار شیرتوالی به راحتی عبور کند (یعنی از دهانه خروجی به طرف دهانه ورودی شیر توالی) محدوده ای که با خط نقطه رسم شده،نشان می دهد که شیر یکطرفه قسمتی از یک شیر توالی است. شیر توالی یک مسیر تخلیه فرعی نیز دارد ،که باید با یک لوله به مخزن هیدرولیک وصل شود.

یک مثال کاربردی استفاده از شیر توالی،مدار کنترل یک پرس است که در آن باید یک سیلندر عملگر ابتدا گیره را ببندد سپس سیلندر دوم جلو آمده و قطعه کار را به فرم مورد نظر خم کند نقشه شماتیک این مدار در شکل زیر مشاهده می گردد.در این مدار ،دو سیلندر به صورت موازی قرار گرفته اند اگر در این مدار از شیر توالی استفاده نشود ،هر دو سیلندر همزمان عمل خواهند کرد (هردو نیاز با هم به عقب حرکت می کنند ). برای این که این دو عملگر به درستی عمل کنند ، ابتدا باید سیلندر گیره به جلوحرکت کند تا به انتهای کورس حرکتی خود برسد و در این موضوع ،قطعه کار محکم در جای خود نگه داشته شود. بنابراین با تغییر حالت شیر کنترل جهت چهار راهه، ابتدا سیلندر گیره عمل می کند وهیچ جریانی به طرف سیلندر خم کن هدایت نمی شود . وضعیت مدار در این حالت در شکل Aرسم شده است. وقتی سیلندر گیره کاملا به جلو حرکت کرد ، فشار در سیستم بالا می رود و شیر توالی تحریک می گردد .این حرکت باعث می شود که سیلندر خم کن به طرف پایین حرکت نماید .فشار تنظیمی در در شیر توالی باید به اندازه کافی بالا باشد ، به طوری که پس از حرکت کامل سیلندر گیره رو به جلو ،این شیر باز شده و جریان را به سیلندر خم کن برساند .از طرف دیگر ،فشار تنظیمی شیر توالی نباید خیلی زیاد باشد زیرا افت فشار در این شیر نوعی اتلاف انرزی است که به گرما تبدیل می شود تنظیم بهینه اجزای یک سیستم با سعی وخطا مشخص می گردد.

(کاربرد شیر توالی)

B)کاربرد شیر توالی.سیلندر خمکن به پایین حرکت می کند.

وجود شیر یکطرفه موازی با شیر توالی باعث می شود که به هنگام حرکت سیلندر ها رو به عقب،از شیر توالی جریانی عبور نکند.در حرکت سیلندر ها رو به عقب ،شیر توالی هیچ اثری ندارد .هر دو سیلندربا هم به عقب حرکت می کنند وجریان پمپ بین آنها تقسیم میشود شکل . البته حرکت همزمان دو سیلندر روبه عقب ممکن است جالب نباشد. در اینگونه پرس ها معمولا پس از پایان خمکاری باید ابتدا سیلندر خم کن به عقب حرکت کند و سپس سیلندر گیره باز شود . بد ین ترتیب در کل زمان عملیات، قطعه کار توسط گیره محکم مهار شده است. با اضافه کردن یک شیر توالی دیگر درمدار می توان این عیب را برطرف نمود .این شیرباید در مسیر برگشت سیلندر گیره نسب شود دراین مدار،پس از حرکت کامل سیلندر گیره رو به جلو،سیلندر خم کن شروع به حرکت میکند.در پایان عملیات خم کاری نیز پس از ان که سیلندر خمکن کاملا به عقب برگشت ،سیلندر گیره آزاد خواهد شد.

تحریک شیر توالی ازراه دور نیز امکان پذیر است. در شیرهای توالی کنترل از راه دور ،یک مسیر پیلوت وجود دارد که توسط فشار در یک قسمت از مدار تحریک می شودنه از مسیر ورودی خود شیر استفاده از یک شیر توالی کنترل از راه دور در مدار کنترل یک سیلندر ویک موتور نشانداده شده است. این مدار طوری طراحی شده که پس حرکت کامل سیلندر رو به جلو ،موتور شروع به گردش کند. مسیر پیلوت شیر توالی به مسیر هدایت سیال به قسمت پشت سیلندر متصل است. وقتی سیلندر کاملا رو به جلو حرکت کرد ،فشار در پشت سیلندر بالا می رود و شیر توالی را تحریک می کند . شیر توالی در این مدار بین پمپ وشیر کنترل جهت و موتورقرار گرفته است ، نه بین شیر کنترل جهت و موتور (در مثال قبل چنین بود

در این طرح از گردش موتور در هر جهت قبل از آن که سیلندر به ا نتها ی کورس خود برسد جلو گیری می شود .کنترل شیر توالی از راه دور با این روش مطلوب است ، زیرا این شیر ، فرمان خود را مستقیما از سیلند ردریافت می کند وگردش موتور پس از حرکت سیلندر مورد نظر طراح بوده است.

شیرهای خنثی کننده وزن (Counterbalance Valves )

شیرهای خنثی کننده وزن ، در واقع شیر کنترل فشار هستند که برای جلوگیری از حرکت یک بار تحت نیروی ثقل به صورت ناخواسته به کار می روند .این وضعیت هنگامی روی می دهد که سیلندر عملگر به صورت عمودی نصب شده و وزنه ای را بالا یا پایین می برد وقتی که شیر کنترل جهت تغییر حالت داده وسیلندر رو به پایین حرکت کند ، وزنه متصل به سیلندرباعث افزایش سرعت سیلندر می شود . یعنی در حقیقت وزنه ، سیلندر را به پایین می کشد و حرکت سیلندر برای پایین آوردن وزنه غیر قابل کنترل است . این گونه حرکت می تواند به وزنه ویا سیلندر آسیب برساند ، مخصوصا هنگامی که وزنه ویا سیلندر متوقف می شوند.قرار دادن یک شیر خنثی کننده وزن می توان این عیب را بر طرف کرد در این مدار وقتی کنترل جهت ، تغییر حالت می دهد.سیلندر حرکت رو به پایین خود آغاز نمی کند تا وقتی که فشار در حال خروج سیال از سیلندر به حد خاصی برسد. در این صورت فشاری در جلوی سیلندر ایجاد می شود وبا جاری شدن نیروی ثقل وزنه خارجی حرکت رو به پایین سیلندر باثبات خواهد شد. وجود یک شیر یکطرفه به صورت موازی با شیر خنثی کننده وزن سبب می شود حرکت سیلندر رو به بالا به صورت عادی انجام شده و جریان سیال در این حرکت، از شیر خنثی کننده وزن عبور نکند.

در شیر خنثی کننده وزن ، یک مسیر تخلیه داخلی تعبیه شده است(بر خلاف شیر توالی که یک مسیر تخلیه فرعی خارجی دارد).

شیرهای خنثی کننده وزن نیز می توانند از راه دور کنترل شوند در این طرح،فشار تحریک شیر خنثی کننده از مسیر ورود سیال به سیلندر دریافت می گردد.تنظیم فشار تحریک در یک شیر خنثی کننده وزن،بستگی به میزان وزن دارد . همانند شیر توالی ، فشار تحریک در این شیر نیز باید حتی المقدورپایین انتخاب شود. زیرا افت فشاری که در شیر به وجود می اید در واقع توانی است که به صورت گرما به هدرمی رود . اینگونه تنظیمها در یک سیستم هیدرولیک با سعی وخطا تعیین می شوند وبا تغییر میزان نیروی وزن باید مجددا تغییر یابند.

نماد یک شیر خنثی کننده وزن و یک شیر توالی یکسان است .تنها تفاوت این دو آن است که در یک شیر توالی ،به یک مسیر تخلیه فرعی خارجی نیاز است ودر شیر خنثی کننده وزن به این مسیر نیازی نیست .علت چنین است که تخلیه نشتی ها در داخل شیرخنثی کننده وزن امکان پذیر است. بعضی از سازندگان تجهیزات هیدرولیک، یک شیر را برای انجام هر دو کار ارائه می کنند.اگر این شیر ها به عنوان شیر خنثی کننده وزن به کارروند، باید مسیر تخلیه فرعی خروجی آنها بسته شود . اگر این شیرها به عنوان شیر توالی به کار روند،لازم است مسیر تخلیه فرعی به مخزن سیستم متصل گردد.

شیرهای ترمز موتور ( Brake Valves )

شیر ترمز ، همانند شیرهای خنثی کننده وزن، برای جلوگیری از ایجاد شتابهای تند شونده ناخواسته درعملگرها استفاده می شوند.شیرهای خنثی کننده وزن برای سیلندرها و شیرهای ترمز برای موتورهای هیدرولیک به کار می روند .شیرهای ترمز غالبا در سیستمهای ی به کار می روند که در آنها از موتور برای بالا وپایین بردن یک وزنه (مانند وینچهای هیدرولیکی)استفاده گردد. .هنگامی که وزنه توسط موتور پایین برده می شود ، نیروی وزن تمایل دارد موتور را به گردش وا دارد (به جای اینکه موتور وزنه را به پایین براند). به اینگونه بار های خارجی ،بارهای شتاب دهنده(overrunning load)می گویند.در چنین وضعیتی وزنه در حرکت رو به پایین شتاب گرفته و در صورت عدم کنترل آن،موتور را مانند یک پمپ به گردش وا می دارد وقتی چنین اتفاقی می افتد ، فشار در مسیر خروج سیال بیشتر از فشار در مسیر ورود سیال به موتور خواهد شد . شیر ترمز فشار های مسیرهای ورودی وخروجی موتور را حس کرده و در صورتی که فشار در خروجی کمتر از فشار در ورودی باشد، به سیال خروجی اجازه می دهد تقریبا بدون محدودیت از موتور خارج شود(یعنی عملکرد موتور طبیعی است ).هنگامی که فشار در مسیر خروجی از پمپ بیشتر از مسیر ورودی به پمپ شود، شیر ترمز مسیر را کمی می بندد تا فشار در این مسیر افزایش یافته و حرکت بار رو به پایین تحت کنترل باشد . به هنگام گردش موتور در جهت عکس و بالا کشیدن وزنه توسط موتور ،جریان از شیر یکطرفه موازی با شیر ترمز عبور خواهد کرد.

مقایسه برخی شیرهای کنترل جریان مانند کشویی ، پروانه ای و ویفری (در سایزهای زیر ۳۰۰ میلیمتر)

انتخاب شیر مناسب برای کارکردهای متفاوت بحث مهمی است و این مسئله نه تنها روی عملکرد صحیح سیستم اثر دارد بلکه بر قیمت و هزینه خرید تجهیزات و نصب آنها نیز موثر است.

برای این منظور سعی کرده ایم خصوصیات برخی از شیرهای معمول کنترل جریان را در جدولی به صورت خلاصه بیاوریم و برخی مزیت های نسبی شیرها را بیان کنیم.

| نوع شیر | سایز | فشار | توضیحات | |

| کشویی | این شیر از سایزهای ۵۰ و کمتر از آن تا سایز ۳۵۰ میلیمتر تولید میگردد. | به طور معمول در فشار ۱۰ و ۱۶ اتمسفر استفاده میگردد ولی در فشارهای ۲۴ و ۴۰ اتمسفر نیز تولید میشود. |

در سایزهای بالا و فشارهای زیاد توصیه نمیشود. تنها در حالت کاملا باز و کاملا بسته توصیه میشود. |

در ۲ مدل زبانه لاستیکی و زبانه فلزی تولید میشود. |

| پروانه ای فلنج دار | از سایز ۱۰۰ تا سایز ۳۰۰۰ و بالاتر تولید میگردد. | در فشارهای ۱۰ تا ۴۰ بار و تا کلاس ۳۰۰ و بالاتر تولید میگردد. |

در سایزها و فشارهای بالا کارایی مناسبی دارد. و فشار سیال به بهبود آب بندی کمک میکند. تنها در حالت کاملا باز و کاملا بسته توصیه میشود. |

جنس رینگ و لاستیک آب بندی قابل تغییر است. |

| پروانه ای ویفری دسته اهرمی | از سایز ۵۰ تا ۲۰۰ تولید میشود. | در فشار های ۱۰بار و ۱۶ بار مناسب است. |

با تغییر جنس دیسک و لاستیک برای انواع سیالات مناسب خواهد بود. غیر از باز و بسته کردن مسیر برای کنترل مقدار دبی و جریان نیز قابل استفاده است. |

به دلیل کوچک بودن میتواند در کاهش اندازه موتوخانه موثر باشد. |

| پروانه ای ویفری گیربکس دار | از سایز ۵۰ تا ۶۰۰ تولید میگردد. | در فشار های ۱۰ و ۱۶ بار مناسب است. |

با تغییر جنس دیسک و لاستیک برای انواع سیالات مناسب خواهد بود. غیر از باز و بسته کردن مسیر برای کنترل مقدار دبی و جریان نیز قابل استفاده است. |

به دلیل کوچک بودن از میتواند در کاهش اندازه موتوخانه موثر باشد. |

| گلوب | در سایزهای مختلف تا سایز ۸۰۰ تولید میگردد. | در فشارهای ۱۰ و ۱۶ و بالاتر قابل تولید است. |

این شیر برای کنترل میزان جریان و دبی مناسب است و میتواند به دقت میزان دبی عبوری را تغییر دهد. آب بندی این شیر به صورت فلز روی فلز میباشد. |

شیرها:

شیرها ابزاری جهت قطع و وصل و یا تنظیم سیال هستند که در مسیر آن قرار داده می شوند.شیر هایی که در گاز رسانی استفاده می شوند عمئتا از جنس های زیر می باشند.

۱-pvc : که برای شبکه های پلی اتیلن استفاده می شوندو از نوع سماوری هستند.

۲- شیر های برنجی که بیشتر در لوله کشی منازل از انها استفاده می شود.

۳-شیر های چدنی که برای شبکه شهری و خط تغذیه و انتقال و ایستگاه های تقلیل از انها استفاده می شود.

و …

شیر ها بر اساس استاندارد های مختلفی طبقه بندی می شوند که رایج ترین آنها بر مبنای ماکزیمم فشاری است که اجزای شیر مخصوصا بدنه و سیت و پلاگ آن می توانند تحمل کنند.این استاندارد ها برای دیگر ابزار نیز وضع شده است.که در صنعت از دو سیستم متریک و امریکایی (ANSI) استفاده می شود.در صنعت گاز بیشتر از ۳ کلاس زیر استفاده می شود :

۱- کلاس ANSI 600 معادل با PN 100 که توانایی تحمل ۱۰۰ bar فشار را دارد.

۲- کلاس ANSI 300 معادل با PN 50 که توانایی تحمل ۵۰ bar فشار را دارد.

۳- کلاس ANSI 150 معادل با PN 100 که توانایی تحمل ۲۵ bar فشار رادارد.

از شیر ها برای کار های زیر استفاده می شود :

۱- قطع و وصل جریان موجود در خط انتقال , تغذیه و شبکه شهری و علمک های مشترکین

۲- هدایت گاز ( ومحتویات لوله) از مسیری به مسیر دیگر

۳- انفصال و از مدار خارج کردن قسمتی از دستگاه های موجود در ایستگاه ها و شبکه گاز

۴- تنظیم و کنترل نمودن میزان دبی گاز عبوری

۵- تنظیم و کنترل نمودن فشار دستگاه ها و گاز موجود در خطوط لوله

۶- ممانعت از برگشت سیال عبوری از خط لوله

۷- کنترل و حفظ ایمنی دستگاه ها

۸- کنترل سطح مایعات در مخزن ها (مانند شیر های مجهز به شناور ۹

و …

تقسیم بندی شیرها :

شیر هارا به صورت های مختلفی نام گذاری می کنند که یکی از آنها بر اساس نوع مغزی آن است . براین اساس شیر ها به صورت زیر دسته بندی می شوند :

۱- شیر توپی ( BALL VALVE )

۲- شیر سماوری( PLUG VALVE)

۳- شیر سوزنی (NEEDLE VALVE)

۴- شیر دروازه ای (GATE VALVE)

۵- شیر پروانه ای (BUTTERFLY VALVE)

۶-شیر دیافراگمی (DIAPHRAGM VALVE)

۷- شیر بشقابی (GLOBE VALVE )

۸- چک ولو (CHECK VALVE)

بدلیل گوناگونی و تنوع درانواع سیستمها ، سیالات و محیطها که ولوها باید در آنها عمل کنند ولوها نیز به همین دلیل گسترش و تنوع پیدا نموده اند . برای مثال gllbe,get و ball, Playو پروانه ای، دیافراگمی، CHECKولو و SahetyValve. هرکدام این ولوها برای مقاصد خاص طراحی شده اند. بعضی ازولوها توانایی کنترل جریان را به صورت دریچه ای دارند بعضی دیگر فقط می توانند جلوی جریان را بگیرندو گروهی دیگردرسیستمهای خورنده کار می کنند و بعضی سیالات با فشار بالارا عبورمی دهند .درک این اختلاف و اینکه آنها چگونه اثر می گذارند برعملکرد ولوها یا کاربرد آنها ضروری است برای استفاده و کاربرد موفقیت آمیز یک تجهیز .

چهار شکل اصلی برای کنترل جریان در طراحی ولوها وجود دارند :

۱-حرکت یک دیسک یا توپی به سمت داخل یا خلاف دریچه (برای مثال globe یا needleولو)

۲-برشی ار یک صفحه تخت ، استوانه ای یا صفحه کروی در سرتاسر یک دریچه( برای مثالgateو plug )

۳- گردش یک دیسک یا بیضوی حول یک شیفت در سرتا سر قطر یک دریچه ( برای مثال ولو پروانه ای یا ball ولو )

۴- حرکت یک جسم قابل انعطاف به داخل مسیر جریان ( مثال ولو دیافراگمی )

هر ولو از قسمتهای ذیل تشکیل یافته است .

a )بدنه (BODY)

b)کلاهک (سرپوش)(BONNET)

c ) محور(STEM)

d)محرک(ACTUATOR )

e ) آب بند(PACKING )

f)نشیمنگاه (SEAT)

g ) صفحه(DISK )

بدنه ولو

بدنه که گاهی اوقات پوسته نیز نامیده می شود محدوده اولیه قرارگیری فشاربرروی یک ولن می باشد .

این قسمت از ولو قسمت اصلی درمجموعه ولو است برای اینکه بدنه شاسی اصلی است که قطعات را با یکدیگر نگاه می دارد.

بدنه ، محدوده اصلی قرارگیری فشار اولیه برروی ولو بوده که در مقابل با فشار سیال از قسمت اتصال به لاین مقاومت میکند .

لاینهای ورودی و خروجی به ولوبصورت ، دنده ای، پیچی یا اتصالی جوشی می باشد.

بدنه ولو یا بصورت ریخته گری بوده و یا بصورت فورج و در شکلهای متفاوت تهیه می شود .

از نظر تئوری ، اشکال کروی واستوانه ای ،مقاومت بیشتری در مقابل فشار سیال هنگامی که ولو باز می باشددارند . البته عوامل دیگر را هنگامی که یک ولو باز هست باید در نظر گرفت برای مثالب اکثر ولوها نیاز به تیغه ای در سرتاسر بدنه ولو دارند که برای نگه داشتن نشیمنگاه می باشدچیزی که بعنوان روزنه کنترل ( دریجه کنترل ) می باشد . یا بسته شدن ولو مشخص کردن بار برروی بدنه مشکل می باشد. اتصالات انتهایی ولو همچنین بارها را تغییر میدهند به یک کره ساده و بیشتر می پیچانند .

تولید آسان ،مونتاژآسان وهزینه ها فاکتورهای مهمی هستند که باید در نظر گرفته شوند .

شکل پایه و اصلی بدنه یک ولو به صورت کروی نیست امادر محدوده اشکال ساده تاپیچیده برای مثال سه پوش ، و قطعه قابل جابجایی برای آسان سازی مونتاژ ، شکلهای قسمت هایی از بدنه مقاوم فشار هستند . گلویی محل عبور سیال ( اثر و فتوری ) یک روش عمومی برای کاهش سایز اصلی وهزینه یک ولو بعبارت دیگر ، انتهای بزرگ اضافه می شوند به ولو برای اتصال به لوله بزرگتر .

سرپوش ولو

پوشاننده بدنه ولو بنام سرپوش (کلاهک) نامیده می شود دربعضی از طرحیها ، بدنه خودش به دو تکه که بوسیله پیچ به یکدیگر وصل می شوند وجوددارد . شبیه بدنه های ولو ، کلاهکها در طرحهای گوناگون هستند بعضی زا کلاهکها عملکرد ساده ای برروی پوشاننده ولو دارند در حالیکه برخی از آنها نگهدارنده قطعات داخلی ولوها ومتعلقات آنها همانند محور ،دیسک و محرک هستند .

کلاهک دومین مرز فشار اصلی برروی یک ولو هستند . آن یا بصورت ریخته گری بوده و یا بصورت فورج از همان مواد بدنه و به بدنه بوسیله رزو یا بولت یا نقطه جوش متصل می شوند.

در همه نمونه ها ، اتصال کلاهک به بدنه بعنوان یک محدوده فشار درنظر گرفته می شود .این بدان معنی استکه نقطه جوش یا بولت که کلاهک را به بدنه متصل می کنند قطعات با فشار ماندهستند .کلاهکهای ولو اگر چه برای اکثر ولوها لازم و ضروری هستند بیان کننده نوعی نگرانی نیز هستند کلاهکها می توانند فرآیند تولید ولو را پیچیده تر کرده ،سایز ولو را افزایش داده و همچنین نمایان می سازد قسمت اعظم هزینه اصلی از هزینه یک ولو و همچنین منبع اصلی برای ایجاد نشتی در ولو هستند.

متعلقات ولو ( trim)

قطعات داخلی یک ولو هستند مجموعه ای که تحت عنوان تریم نامیده می شوند .بعنوان نمونه تریم شامل یک دیسک نشیمنگاه ، محور و بوش هایی که برای راهنمایی محور هستند . عملکرد یک ولو با درنظر گرفتن ارتباط بین موقعیت دیسک با نشیمنگاه تعریف می شود . چونکه تریم ، حرکات پایه واصلی و کنترل جریان را ممکن می سازنند .

Disk & seat

برای یک ولو دارای کلاهک ، دیسک سومین قسمت اصلی محدوده فشار می باشد. دیسک قابلیت اجازه عبور به جریان یاعدم عبور جریان سیال را بوجود می آورد. وقتی که دیسک می بندد فشار اصلی سیستم بر سراسر دیسک اعمال می شود به همین دلیل یک قطعه تحت فشار در ولو می باشد .دیسکها بصورت فورج تهیه می شوند در پاره ای از موارد سطح دیسک را سختکاری می کنند تا سطح خوبی در مقابل با سایش داشته باشد .

سطح پویش شده دیسک در قسمت نشیمنگاه درولو بسیار ضروری برای آب بندکردن در هنگام بسته بودن ولو می باشد. اکثر ولوها براساس مشکل و طراحی نوع دیسکها طبقه بندی می شوند .

محور Stem

محور محرک ودیسک را به یکدیگر مرتبط می کند و بوسیله آن دیسک تغییر موقعیت می دهد.

محورها اغلب بصورت فورج تهیه می شوند و بوسیله نقطه جوش با زرده به دیسک متصل می شوند.

برای طراحی های ولو نیاز به آب بند کردن محور برای جلوگیری از نشتی می باشد وجود سطح صیقلی برای محور در قسمت آب بندی بسیار حائز اهمیت می باشد . محور از اجزاء در محدوده قرارگیر فشار نمی باشد .

اتصال دیسک به محور می تواند به دیسک در قسمت نشیمنگاه امکان حرکات جرخشی یا گهواره ای بدهد متناوباً با محورممکن است به اندازه کافی قابلیت انعطاف داشته باشد که دیسک در جهت مخالف نشیمنگاه خودش قرار بگیرد . هرچندکه حرکات نوسانی یا چرخشی ثابت ممکن است باعث از بین رفتن اتصال دیسک و از بین رفتن دیک و یا از بین رفتن اتصالش به محور شود .

درنوع محور ولو وجود داردیکی محورهای بالارونده و دیگری غیر بالا رونده در شکلهای ۲و ۳ این دو نوع از محور به آسانی قابل تشخیص می باشند برای محورهای بالا رونده محور در هنگام باز شدن ولو در بالای سر محرک قرار می گیرد . این حالت بوجود می آید وقتیکه محور رزو شده باشد و با بوش رزو شده از دو شاخه ( yoke) که یک قسمت اصلی بوده ویا قرارداده شده برروی کلاهک .

درطرح بدون بالا آمدن محور ، محور حرکتی به سمت بالای ولو بطرف بیرون ولو ندارد در این مدل ،دیسک ولو رزرو داخلی شده است و با رزوهای محور یکپارچه می گردد.

محرک ولو

محرک وسیله مونتاژ محور و دیسک می باشد یک محرک ممکن است با یک چرخ دستی به صورت دستی عمل کندیا بصورت اهرم دستی ،عملگر موتور ، عملگر سولنوئیدی ، عملگرپنوماتیکی یا عملگرهیدرولیکی باشد.در پاره ای از طرحها ،محرک بوسیله کلاهک نگه داشته می شود بجز برای کنترل ولوهای هیدرولیکی ، محرکها در بیرون محدوه فشار وارده می باشند .

آب بندی ولوها

در بیشتر ولوها از بعضی از انواع آب بندها برای جلوگیری از نشتی فضای بین محور و کلاهک استفاده می شود .آب بندها معمولاً از مواد الیافی یا دیگر ترکیبات آنها نظیر تفلون تهیه می شوند . فرمهای یک آب بند بین قطعات داخلی یک ولو و خارج آن جائیکه محور در داخل بدنه قرارگرفته است .

آب بندها ی ولو باید به خوبی کمپرس شوند تا از هدر رفتن سیال جلوگیری شود و همچنین از صدمه دیدن محور ولو گردد.اگر آب بندهای ولو شل شوند ولو نشتی خواهدداشت که این مورد خطرایمنی دارد.اگر آب بندها خیلی زیاد سفت شوند باعث صدمه دیدن حرکت شده وامکان صدمه رساندن به محور نیز وجود دارد.

ولوهای یکطرفه(CHECK VALVE)

ولوهای یکطرفه برای جلوگیری از بازگشت سیال در یک سیستم پایپینگ در نظر گرفته می شوند. این ولوها توسط جریان سیال در لاینها عمل می کنند.فشار سیال عبوری از درون لاین باعث بازشدن ولو گردیده و هرگونه برگشت سیال باعث بسته شدن ولو خواهد شد.در واقع نمونه هایی از انواع این ولوها در زیر امده است:

۱- چک ولوهای نوسانی

۲- چک ولوهای دیسکی

۳- چک ولوهای با دیسک دوتکه

۴- چک ولو قطع کننده ای

۵- چک ولو با دیسک وارونه

چک ولوهای نوسانی با بدنه مستقیم دارای دیسکی می باشند که در بالای بدنه به بدنه قلاب شده است.چک ولوهای نوسانی عموما در خطوط پیوسته که دارای gate valve می باشند مورد استفاده قرار می گیرند چون این ولوها جریان ازاد نسبی را از خود عبور میدهند.

این ولوها برای لاینهایی که سرعت سیال پائین می باشد مورد استفاده قرار می گیرند ودر لاینهای که دارای جریان ضربانی می

باشند نباید از این ولوها استفاده نمود.

چون بطور پیوسته دیسک باز وبسته شده وکوبیده شدن ان باعث از بین رفتن متعلقات ولو خواهد گردید.بطور کلی

همانطور که بیان شد این نوع چک ولوها گزینه مناسبی برای حالتیکه سیال حرکت ضربه ای داشته ویا برگشت سیال سریع باشد نمی باشد .از انجائیکه این چک ولوها دارای چندین قطعه بوده که بوسیله اتصالاتی به یکدیگر مرتبط گردیده اند لذا همین عامل باعث گردیده که در میان سایر چک ولوها دارای کمترین استحکام باشند.علاوه بر این در حالتیکه دیسک حرکت نسبتا بزرگی داشته باشد این حالت می تواند منتج به افزایش سرعت برگشت دیسک گردیده و نیروی ضربه ای بزرگی را درحالت ناگهانی بازوبسته شدن بوجود اورد.

این نوع چک ولوها را می توان هم درحالت افقی وهم عمودی مورد استفاده قرار داد . (درحالت نصب عمودی باید جریان سیال از پائین به بالا باشد تا نیروی جاذبه به بسته شدن دیسک کمک نماید)این قبیل از چک ولوها بدلیل سادگی تجهیزات تشکیل دهنده ، دارای تعمیرات به نسبت ساده تری در مقایسه با سایر چک ولوها می باشند.

Gate valve

یک gate valve ،ولو با حرکت خطی است که برای شروع یا قطع جریان سیال استفاده می شود این ولو قابل تنظیم نبوده و قابلیت تنظیم دریچه ای جریان را نیز ندارد. نامgate(کشو) از قرارگرفتن دیسک در جریان سیال مشتق گردیده است. به gate valve گاهی اوقاتslide valve نیز گفته می شود.این ولوها جهت رساندن افت فشار به پائین تر ین سطح مورد استفاده قرار می گیرد.این ولوها دارای حرکت خطی می باشند.

این نکته مهم است که بدانیم قطر ورودی سیال به داخل ولو دقیقا همان قطر لاین می باشد.

انواع GateValve

دو نوع gate valve وجود دارد:

۱- نوع اول که به نام موازی معروف است بر اساس استفاده از یک دیسک تخت دروازه ای که در بین دو نشیمنگاه موازی قرار گرفته تشکیل گردیده است.(جریان بالادست وجریان پائین دست) این ولوها همچنین دارای یک لبه تیزی در قسمت پائین خود می باشند که این لبه تیز برای برش واز بین بردن ذرات جامد ورودی به ولو می باشد.

مزیت مهم این قبیل ولوها اینستکه این ولوها علاوه بر بکار رفتن برای valve seat های نامتقارن ، می توانند برای valve seat های زاویه ای نیز بکار روند.

۲- نوع دیگر ازgate valve ها بنام gate valve های با gate گوه ای شکل می باشند.

دراین نوع از ولوها از دو seatمورب ویک gate مورب استفاده می گردد.(به منظور امکان بسته شدن در حالت shut off)

دیسک یک gate valve وقتیکه gate valve فول باز می شود،کاملاً از مسیر عبور جریان برداشته می شود . این خاصیت باعث از بین رفتن هرگونه مقاومتی در ولو درهنگامی که ولو باز است می شود. وقتیکه ولو کاملاً بسته شد توسط یک رینگ آب بند دیسکی صفحه اصلی را آب بند می کند و آب بندی خوبی بوجود می آید. با قرارگیری دیسک درداخل رینگ آب بندی، مقدار بسیار کمی نشتی و یا اصلاً هیچ مقدار نشتی ممکن است دردیسک عبوری بوجود بیاید (درحالتیکه ولو بسته شده است ).

ولوهای دیافراگمی(Diaphragm Valve)

یک ولو دیافراگمی ، ولوی است با حرکت خطی که در موارد باز کردن مسیر ، تنظیم میزان جریان وهمچنین بستن مسیر سیال مورد استفاده قرار می گیرد. علت نامگذاری این ولو بخاطر وجود یک دیسک قابل انعطاف در درون آن می باشد که با seat ولو در قسمت بالای ولو جهت ایجاد یک آب بندی مناسب قرار گرفتهاست.

در این ولو یک دیافراگم قابل انعطاف توسط یک میله ای (stud) که با دیافراگم بصورت یکپارچه می باشد به قسمت فشار دهنده(کمپرسور) ولو متصل گردیده است.فشاردهنده(کمپرسور) بوسیله stem ولو به بالا وپائین حرکت می کند.هنگامیکه فشاردهنده(کمپرسور) به سمت بالا حرکت کند ، دیافراگم به بالا کشیده می شود واگر کمپرسور به پائین برود آنگاه دیافراگم نیز به پائین رفته وشکل انتهایی ولو را به خود می گیرد.

تقسیم بندی انواع ولوهای دیافراگمی

ولوهای دیافراگمی بر اساس شکل بدنه به دو گروه زیر تقسیم بندی می شوند:

۱- نوع با برامدگی داخل بدنه(weir type)

در این نوع یک قسمت برامدگی در داخل بدنه بصورت ریخته گری تعبیه می گرددو درهنگام بسته شدن ولو ، دیافراگم بر روی این برامدگی می نشیند و عبور جریان را محدود می کند.

۲- نوع بدون برامدگی داخل بدنه (straight-through type )

در این نوع ولوها ، دیافراگم بصورت یک شکل گوه ای در می اید

از ولوهای دیافراگمی می توان در کنترل نمودن جریان نیز استفاده نمود.نوع weir(دارای برامدگی سد کننده در وسط) برای کنترل جریان گزینه مناسبی بوده ولی عیب آن محدود بودن منطقه عبور سیال می باشد.

از ولوهای دیافراگمی همچنین برای کنترل جریانهای کوچک وهنگامی که سیال دارای خاصیت خورندگی بوده وسیالات رادیواکتیو، می توان استفاده نمود.

عمر مفید دیافراگم بستگی به نوع ماده ای که از داخل ولو می گذرد وهمچنین دما، فشار و تعداد دفعات استفاده از ولو بستگی دارد.

در بعضی از انواع مواد تشکیل دهنده دیافراگمهاکه از نوع الاستومری می باشند ، این دیافراگمها مقاومت بسیار خوبی در دماهای بسیار بالا دارند.هرچند که باید توجه داشت خواص مکانیکی مواد الاستومری در دماهای بالا پائین خواهد آمد وامکان از بین رفتن آن نیز در فشار های بالا وجود دارد.

بیشتر مواد الاستومری در دمای پائین تر از ۱۵۰ F بهترین عملکرد را دارا می باشند.

از موارد دیگر مزایای این ولوها ایزوله کردن قسمتهای مختلف ولو در مقابل سیال عبوری می باشد.بگونه ای که دیافراگم خود باعث ایزوله کردن قسمتهای مختلف ولو در مقابل سیال عبوری می گردد.با توجه به این خاصیت این ولوها برای سیالات خورنده و همچنین سیالاتی که دارای مواد جامد معلق می باشند مناسب خواهند بود..باتوجه به اینکه مجموعه درپوش ولو در معرض تماس با سیال عبوری قرار نمی گیرد لذا در تهیه متریال آن می توان از مواد ارزانتری استفاده نمود.با توجه به پیشرفتی که در طراحی دیافراگم ومواد آن صورت پذیرفته ، امروزه دیافراگم های جدید قادر به عملکرد با انواع سیالات عبوری می باشند.

شیر توپی ( BALL VALVE )

این شیر به همراه شیر دروازه ای از نوع FULL BORE می باشند.یعنی در هنگامی که شیر تمام باز است سوراخ توپی شیر هم قطر با لوله ای است که شیر در مسیر آن قرار گرفته است.به این دلیل در مواقعی که بخواهند از لوله جسمی مانند پیگ (PIG)عبور دهند از این نوع شیر ها استفاده می کنند و البته کاربرد شیر توپی بیشتر برای تخلیه مواد زائد از فیلتر ها می باشد.

عیب شیر های توپیی خورده شدن تفلون های در برگیرنده توپی شیر و خود توپی میباشد که سبب نشت دهی سریع این نوع از شیر ها می شود.به طور مثال شیر های تخلیه فبلتر های امنتی از این نوع هستند که بدلیل وجود ذرات جامد و گرد و خاک پس از مدتی بدلیل خوردگی توپی و غلاف آن که از جنس تفلون می باشد , دچار نشتی می شود .باز و بسته کردن این شیر نیز ۴/۱ دور میباشد.

شیر سماوری (PLUG VALVE)

یکی از قدیمی ترین شیر ها شیر سماوری می باشد که FULL BORE نمی باشد و از مزیت های آن عمر بالای قطعات در حضور اجسام خارجی در گاز عبوری و قابلیت استفاده بصورت نیمه باز می باشد که این امر بخصوص در مواقع اضطراری که نیاز به کنتررل جریان گاز عبوری با استفاده از نیمه باز کردن شیرهای شبکه و ایستگاه های گاز می باشد(THROTELLING) بسیار سودمند می باشد.این شیر ها میتواند گریس خور و غیر گریس خور باشند که گریس در اینجا هم نقش آب بندی را بازی میکند و هم نقش روانکاری قطعاتی از شیر که بر روی هم می لغزد . این شیر اکثرا با ۴/۱ دور گردش پلاگ باز و بسته می شوند. برای شیر های سایز بالا که اصطکاک زیادی مابین قطعات آنها وجود دارد از گیربکسی برای سهولت باز و بسته کردن استفاده می کنند که به شیرهای هفت ونیم دور نیز مشهور هستند که البته استفاده از گیربکس به این نوع از شیر ها محدود نمی شود .

شیر سوزنی (NEEDLE VALVE )

این شیر معمولا دارای ابعاد کوچکی است و در مکانهایی مورد استفاده قرار می گیرد که تنظیم جریان سیال بسیار دقیق مورد نظر باشد از جمله خط برگشتی گاز از رگلاتور های پایلوت مدل رمباخ به RUN مربوطه.علت نامگذاری این شیر ها وجود یک پلاگ مخروطی شکل در آنها می باشد و از سایز های ۸/۱ اینچ به بالا موجودند. این شیر بیشتر تز جنس فولاد ضد زنگ و برنز و برنج ساخته می شود.

شیر سوزنی

شیر پروانه ای (BUTTERFLY VALVE)

این شیر با توجه به شکل خاص خود براحتی از دیگر شیر ها قابل تمایز است . از این شیر در مواردی استفاده می شود که سیال دارای دبی زیاد ولی فشار کم باشد , چون ساختار ضعیفی دارند. یکی از موارد مهم کاربردی این شیر ها استفاده در کاربراتور خودرو ها به صورت دریچه گاز و ساسات می باشد که هوا با فشار اتمسفریک و با دبی بالا از آنها عبور میکند. افت فشار کم , باز وبسته کردن آسان و ساختار ساده به همراه نصب آسان از مزایای این شیر ها بشمار می رود.عامل کنترل دبی در این شیر ها دیسکی است که به صورت افقی قرار دارد و حول محور خود دوران کرده و بر اساس میزان چرخش آن دبی سیال عبوری نیز تغییر میکند.

شیر بشقابی (GLOBE VALVE)پلاگ این شیر همانند اسم آن شبیه به یک بشقاب می باشد.از این شیر در صنایع مختلف از جمله نفت و گاز استفاده شده است , حتی در لوله کشی منازل نیز از این نوع شیر به وفور استفاده می شود. در این شیر دیسک بشقاب مانند روی یک اوریفیس قرار میگیرد و بدلیل نوع خاصی طراحی این شیر این اوریفیس عمود بر جریان سیال است که سبب چرخش نود درجه ای جریان شده و سیال مجددا پس از عبور از اوریفیس دچار چرخش نود درجه ای میگردد که سبب افت فشار و ایجاد توربو لانس در جریان خروجی از شیر می شود.

جنس این شیر ها معمولا از فولاد کم کربن دار , چدن چکش خوار , برنز و … است. در این نوع شیر ها از سه نوع دیسک بعنوان پلاگ استفاده می شودکه عبارتند از :

۱- دیسک مرکب

۲- دیسک معمولی

۳- دیسک مخروطی

شیر بشقابی

شیر اطمینان(SAFETY VALVE)

از تجهیزات ویژه ای که یک واحد را درمقابل افزایش ناگهانی فشار ایمن می سازد شیرهای اطمینان هستند.

شیرهای اطمینان به عنوان وسیله ای مناسب جهت جلوگیری از ازدیاد فشار ناگهانی در موتورخانه ها ،کارخانه ها وبطور کلی انواع سایتها های صنعتی وبرای انواع سیالات مختلف از قبیل گاز ، بخار، آب ویا هوای فشرده استفاده می گردند.

محدودیت فشار دراینگونه کاربردها معمولا ناشی از فشار قابل تحمل تجهیزات ، لوله هاودستگاهها ویا محصولات تولیدی وهمچنین مسائل مرتبط با حفظ ایمنی افراد می باشد که اصطلاحا به محدوده فشار کارکرد امن(safe operating limits for pressure)ویاSOL/P معروف است. نحوه باز شدن شیرهای اطمینان ومشخصات کاری انها ارتباط مستقیم با نحوه طراحی قطعات داخلی شیر دارد.در اغلب موارد این طراحی بگونه ای انجام می گیرد که پس از شروع بازشدن شیر اطمینان در اثر ازدیاد فشار ، در اثر خاصیت (POP Action) این عمل به سرعت تشدید شده تا زمانی که شیر کاملا باز گردد شکل زیر نشان دهنده عملکرد یک شیر اطمینان می باشد.

شیرهای اطمینان بوسیله آزاد کردن مقداری ازسیال به واحد(یا به درون لاین)عملیات ایمن سازی را انجام می دهند. شیرهای فشار در جاهائیکه حداکثر فشار کاری بوجود می ایند نصب می گردند. درسیستمهای تولیدبخار ، شیرهای اطمینان برای جلوگیری از افزایش فشار بر روی بویلر ها نصب می گردند .

در ارتباط با شیرهای اطمینان لازم است که با اصطلاحاتی در این زمینه بیشتر اشنا شویم:

OverPressure

فشاری است که شیر اطمینان در وضعیت کاملا باز قرار می گیرد وحداکثر ظرفیت تخلیه خود را دارا می باشد.واضح است که این فشار بالاتر از فشار نقطه تنظیم (Set Presure) می باشد ومقدار ان با توجه به کاربردها واستانداردهای مختلف ، متفاوت می باشد.استاندارد BS 5500 این مقدار اختلاف فشار را درمورد سیستمهای بخار وگاز برابر حداکثر ده درصد فشار تنظیمی شیر اطمینان در نظر می گیرد.

شیرهای اطمینان در فرایندهای که ممکن است در اثر ازدیاد فشار به محصول ویا تحهیزات خسارتی وارد شود از بروز این خسارات جلوگیری می کنند.

Blowdown

مقدار اختلاف فشار پائین تر از نقطه تنظیم شیر اطمینان است که جهت بسته شدن کامل ومحکم شیر اطمینان پس از باز شدن وسپس برگشت سیستم به فشار عادی مورد احتیاج می باشد .این پارامتر به Reseat Differential نیز معروف است .میزان Blowdown نیز طبق استاندارد مذکور حداکثر حدود %۱۰ می باشد.

مقادیر Overpressure و Blowdown بسته به نوع سیستم وانتخاب طراح متغیر بوده وبطور مثال می تواند به ترتیب %۳ و%۴ انتخاب گردند.

SetPoint

تنظیم مناسب نقطه عملکرد وباز شدن شیر اطمینان ، اولا بدلایل ایمنی مذکور وثانیا به منظور اطمینان از کارکرد شیر اطمینان با حداقل صدا وهمچنین ممانعت از صدمه به شیر اطمینان ضروری می باشد .این نقطه نباید بیشتر از SOL/P یا محدوده فشار کارکرد ایمن تجهیزات باشد واز طرفی باید بخاطر داشت که تنظیم فشار آزاد سازی شیر اطمینان روی فشار کمتر ازSOL/P هیچگونه مزیتی به همراه نخواهد داشت وتنها باعث افزایش احتمالی دفعات باز شدن شیر اطمینان وفرسوده شدن ان خواهدگشت.

میزان تغییرات احتمالی در فشار سیستم به عنوان پارامتر دیگری است که باید در فشار تنظیم شیر اطمینان در نظر گرفته شود تااز بازشدن بیمورد شیر جلوگیری بعمل اید.درصورت نادیده انگاشتن این مورد ، شیر اطمینان دربسیاری از موارد در حالت نزدیک به بسته کار خواهد نمودکه به این پدیده Simmering گفته می شود.این حالت در نتیجه نزدیک بودن بیش از اندازه فشار سیستم به نقطه تنظیم روی میدهد وعلاوه بر ایجادسروصدا ومسائل جانبی ، باعث ایجاد صدمه به قسمتهای داخلی شیر ودرنتیجه نشت دائمی آن خواهد شد.

Shut-off Margin

همانطور که ذکر شد هنگامی که فشار کاری سیستم ونقطه تنظیم شیر اطمینان به هم نزدیک باشند ، علاوه بر در نظر گرفتن تغییرات فشار احتمالی سیستم که در بالا عنوان گردید ، فشار اطمینانی نیز بعنوان گارانتی کردن ومطمئن شدن از بسته ماندن کامل شیر به فشار کاری سیتم اضافه می گردد که معمولا حدود ۰٫۱ bar می باشد.

انواع Safety Valve

Safety valve های متنوعی درصنعت متناسب با نوع کارکرد آنها وجود دارد .در استانداردها انواع مختلفی از این safety valve ها تعریف گردیده است .

برای مثال استاندارد I وVIII از ASME برای انواع بویلر وکاربردهایی در مخازن تحت فشار مورد استفاده قرار می گیرد.

بر پایه استاندارد ASME/ANSI PTC 25.3 تنوع تعدادی ازاین تجهیزات بصورت زیر تعریف گردیده است:

LOW LIFTSAFETY VALVES

FULL LIFTSAFETY VALVES

FULL BORESAFETY VALVES

BALANCESSAFETY VALVES

PILOTOPERATED PRESURE RELIEF VALVES

CONVENTIONALSAFETY VALVES

LIFT SAFETYVALVES

HIGH LIFTSAFETY VALVES

PROPORTIONALSAFETY VALVES

DIAPHRAGMSAFETY VALVES

BELLOWSSAFETY ALVES

CONTROLLEDSAFETY VALVES

ASSISTEDSAFETY VALVES

BALANCEDPISTON SAFETY VALVES

واژه شیر اطمینان (safety valve)وشیر اطمینان فشار شکن(safety relief valve)اصطلاحاتی هستند که جهت تشریح انواع متنوعی ازتجهیزات مرتبط با آزاد سازی فشار اضافی سیال در واحد می باشند .

در همین رابطه محدوده وسیعی از ولوهای مختلف که برای کارکردهای متنوعی جهت عمل در شرایط بحرانی فشارمی باشند مورد استفاده قرار می گیرند.

در بیشتر استانداردها تعاریف ویژه ای برای دو واژه شیر اطمینان (safety valve) وشیر اطمینان فشار شکن(safety relief valve) عنوان گردیده است.

در استانداردهای امریکایی واروپایی تفاوتهایی بین اصطلاحات تجهیزات کاربردی از لحاظ معنی وجود دارد .ازجمله این تجهیزات می توان به همین ولوها اشاره نمود.

در استانداردهای اروپایی به این قبیل ولوها اصطلاحا شیر اطمینان (safety valve)ودراستانداردهای امریکایی شیر اطمینان فشار شکن(safety relief valve) گفته می شود .

از جمله موارد دیگر اختلاف بین safety valve وrelief valve می توان به این نکته اشاره نمود که در شیرهای اطمینان فشار شکن ( safety valve ) به محض اینکه فشار عملکردی به فشار تنظیمی (set point) برسد سریعا این شیر عمل می کند وتا هنگامیکه فشار عملکردی به پائین تر از فشار تنظیمی نرسد این شیر باز خواهد ماند.

ولی درشیرهای اطمینان فشارشکن (safety relief valve) هنگامیکه فشار ورودی سیال تا نقطه فشار تنظیمی بالا برود این ولو به تدریج باز کرده تا فشار را بالانس نماید.

شیر فشار شکن(relief valve) عموما برای سیالاتی که غیر قابل تراکم می باشند مانند آب وروغن وغیره مورد استفاده قرار می گیرد ولی شیر اطمینان(safety valve) عموما برای سیالات تراکم پذیر مورد استفاده قرار می گیرد.

Relief Valve ها معمولا بصورت مداوم در حالت overpressure عمل می کنند تا فشار سیستم را درحد نرمال تنظیم کنند.عمل کردن این ولوها هیچگاه بصورت pop-action(عمل کردن ضربه ای) نمی باشد.

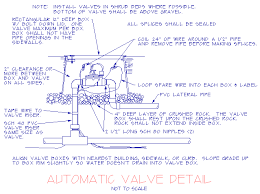

نصب safety valve

قبل از نصب یک safety valve باید از تمیز بودن داخل لاین اطمینان حاصل نمودلذا لازمست که جهت جلوگیری نمودن از ورود ذرات به داخل safety valve وصدمه دیدنseat قبل از نصب safety alve ، لاین را توسط آب یا بخار کامل شستشو داد.

Safety valveباید به گونه ای بر روی لاین نصب گردد که کمترین نشتی بخار را داشته باشد ومیعانات بخار دراین حالت در جهت خلاف جریان بخار ورودی به safety valveقرار نگیرند بعبارت دیگر باید در هنگام نصب safety valveبه این نکته توجه داشت که safety valveدر بالای لاین بخار نصب گردد.اگر safety valveدر پائین لاین بخار نصب گردد ، بخارات تبدیل به مایع شده ولاین ورودی به ولو را می بندند.در شکلهای زیر نحوه نصب درست ونادرست یک safety valveنشان داده شده است.